Qu'est-ce quenon-tissés fondus-soufflésTechnologie?

Technologie des non-tissés fondus-soufflés - Technologie fondue-soufflée à deux composants

La technologie meltblown à deux composants, y compris le type à âme en cuir, le type parallèle, le type triangulaire, etc., généralement proche de 2 tailles de fibres, le nombre de trous d'assemblage de la filière meltblown peut atteindre 100 trous par pouce, la capacité d'extrusion de chaque trou peut atteindre 0,5 g/min.

La fibre soufflée à l'état fondu à deux composants peut compléter les performances d'un polymère unique, tel que le polypropylène, qui est relativement bon marché, mais pour les matériaux médicaux, il n'est pas résistant à l'exposition aux radiations. Ainsi, le polypropylène comme noyau, enveloppé à l'extérieur d'un polymère approprié résistant aux radiations, peut résoudre le problème de la résistance aux radiations.

Cela permet au produit d'être peu coûteux et de répondre à des exigences fonctionnelles, telles que les échangeurs de chaleur et d'humidité pour le système respiratoire dans le domaine médical, capables de fournir une chaleur et une humidité adéquates, similaires à la chaleur et à l'humidité naturelles. Léger, jetable ou facile à stériliser, peu coûteux, il peut également servir de filtre supplémentaire pour éliminer les contaminants. Il peut être composé de deux mailles de fibres soufflées fondues à deux composants, mélangées uniformément.

On utilise des fibres bicomposantes à âme en polypropylène et enveloppe en nylon. Ces fibres peuvent être façonnées en sections spécifiques, telles que des trilobes ou des polylobes, afin d'augmenter leur surface. Des polymères peuvent également être utilisés en surface ou à l'extrémité pour améliorer les performances de filtration. Les mailles de fibres bicomposantes soufflées à l'état fondu, en oléfine ou en polyester, peuvent servir à la fabrication de filtres cylindriques pour liquides et gaz. Ces mêmes mailles peuvent également être utilisées pour les filtres à cigarettes. L'effet d'aspiration de l'âme permet de fabriquer des pastilles absorbantes d'encre de haute qualité. Des tiges absorbantes à âme enduite de cette propriété peuvent également être utilisées.

Technologie des non-tissés fondus-soufflés - Nanofibres fondues-soufflées

Auparavant, le développement de la fibre soufflée à l'état fondu reposait sur la technologie brevetée d'Exxon, mais ces dernières années, le développement international a permis de dépasser cette technologie pour aboutir à une fibre nanométrique plus fine.

En raison de la petite taille des orifices de la filière de filage par fusion-soufflage pour la production de nanofibres, le rendement sera fortement réduit si aucune mesure n'est prise. Il est donc nécessaire d'augmenter le nombre d'orifices de la filière et de combiner plusieurs composants unitaires (en fonction de leur largeur) afin d'accroître considérablement le rendement lors du filage.

Étant donné que les filières minces à trous haute densité sont coûteuses et sujettes à la rupture (fissuration lorsqu'elles sont chauffées sous haute pression), de nouvelles techniques de collage ont été développées pour améliorer la solidité des filières afin qu'elles ne fuient pas sous haute pression.

Les fibres nano-fusionnées soufflées peuvent être utilisées comme milieu de filtration, ce qui améliore considérablement l'efficacité de la filtration. Des données montrent également que, grâce à la finesse et à la légèreté des fibres nano-fusionnées soufflées, ces non-tissés peuvent être utilisés en composite avec des tissus spunbond, tout en conservant la même pression d'eau. Les produits SMS fabriqués à partir de ces non-tissés peuvent ainsi réduire la proportion de fibres fondues soufflées.

Les deux points ci-dessus concernent la technologie des nontissés soufflés à l'état fondu. Nous sommes un fabricant professionnel de nontissés soufflés à l'état fondu, Huizhou Jinhaocheng Nonwovens Co., Ltd. J'espère que cet article vous a donné une idée des nontissés soufflés à l'état fondu.

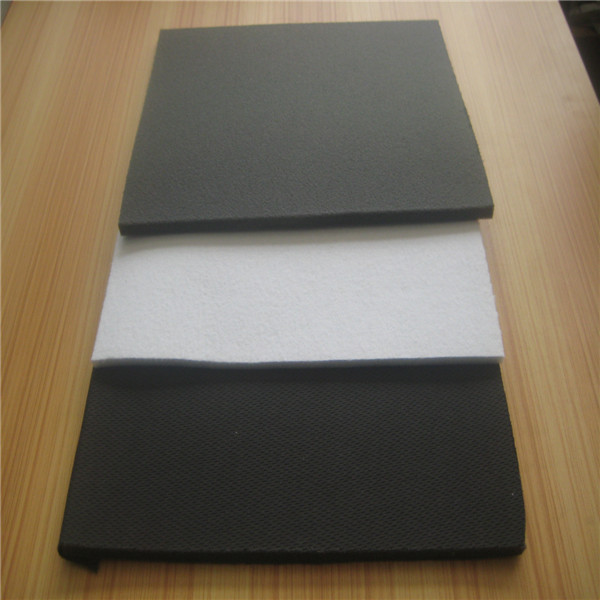

Informations sur l'image : non-tissé soufflé à l'état fondu

Date de publication : 13 janvier 2021