이미 사용한 제품을 잘라서 열어보세요.의료용 마스크(새 제품도 괜찮지만, 낭비하지 않으셨으면 좋겠습니다.) 마스크를 보시면 아시겠지만, 이 마스크는 세 겹으로 되어 있습니다. 국가 생산 규정에 따르면 의료용 마스크는 최소 3겹의 부직포로 만들어져야 하기 때문입니다.

사실 부직포는 섬유가 방향성을 띠거나 불규칙적인 형태로 엮여 있는 직물입니다. 모든 가정에 이러한 소재가 있을 것이며, 특히 노인 가정에서는 환경 보호를 위한 천 가방을 흔히 볼 수 있습니다.

그렇다면 이 세 단계는 모두 같은 것일까요? 물론 아닙니다.

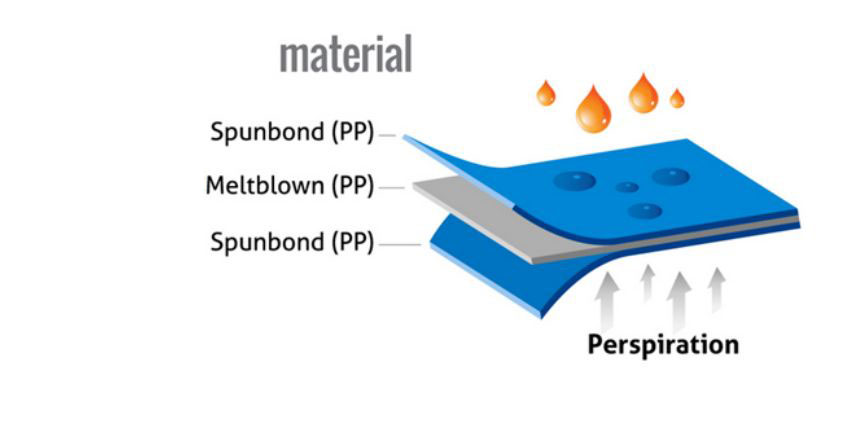

마스크 제조에 사용되는 모든 원료는 폴리프로필렌(PP)이며, 의료용 마스크는 일반적으로 SMS로 줄여서 부릅니다. 스펀본드층은 단층이며, 용융 스프레이층은 여과 요구 사항에 따라 단층 또는 다층으로 나눌 수 있습니다.

"녹는 스프레이 천마스크의 "심장"으로 흔히 알려진 이 필터층은 마스크 중간에 위치하며, 우수한 여과, 차단, 단열 및 기름 흡수 기능을 갖추고 있어 마스크 생산에 중요한 원료입니다.

마스크용 멜트블로운 부직포

개략도에서 볼 수 있듯이, 내외부의 스펀본딩층은 땀과 물을 차단하는 역할을 하고, 중간의 용융 스프레이층은 세균을 걸러내어 세균 확산을 방지하고 전염병 발생률을 줄입니다. 따라서 용융 스프레이층의 제조 공정은 스펀본딩층의 제조 공정과 다릅니다.

비교해 보겠습니다. 스펀본드층 S의 섬유 직경은 모발 직경의 약 1/3이고, 퓨즈드 스프레이층 M의 섬유 직경은 모발 직경의 약 1/30입니다. 더 가는 섬유는 더 뛰어난 항균 여과 기능을 보장합니다.

국가적 요구 사항을 충족하기 위해 고융점 폴리프로필렌 부직포 특수 소재는 마스크에 가장 적합한 선택이며, 일회용 수술복, 시트, 커버, 액체 흡수 패드 및 기타 의료 용품에도 사용할 수 있습니다.

고융점 섬유 1톤으로 약 25만 개의 항균 마스크를 생산할 수 있다고 알려져 있다. 원료 공급만 충분하다면 마스크 제조 공정은 복잡하지 않다.

우선, 부직포 원료 세 겹을 생산 기계를 이용해 접착합니다.

가장자리를 말아 올리고 코를 안으로 넣어주세요.

경사면을 따라 왼쪽에서 오른쪽으로 갈수록 좁아지는 큰 부직포 조각을 만들어 "접는 구조물"을 만드세요.

그다음에는 마스크 표면을 평평하게 만드는 압착 단계가 있습니다.

마스크의 한쪽 절단면과 봉제면은 대부분 수작업 없이 자동화되어 있습니다.

그다음 부직포를 사용하여 마스크 가장자리를 채워 넣으세요.

그러니 우리는 다시 자르고 고쳐야 합니다.

그다음 열압착 방식으로 러그 로프를 고정하면 기본적으로 작업이 완료됩니다.

위는 생산품입니다.부직포 마스크 천녹여서 사용하는 스프레이 천이 필요하신 고객님은 저희 공장에 문의 사항을 남겨주세요.

게시 시간: 2020년 9월 7일