Smeltgeblaasde vesel-nie-geweefde materiale

Die smeltblaasmetode is ook 'n metode waar die polimeer direk in die net geblaas word. Dit is die skroef-ekstruder-ekstrusie van die gesmelte polimeer deur middel van hoë temperatuur lugblaas of ander metodes om uiterste spanning te veroorsaak en 'n baie fyn vesel te vorm. Dit word dan in 'n netroller of netgordyn op die veselnetwerk versamel en uiteindelik die adhesie-effek versterk as gevolg van die smeltgeblaasde veselvliesstof.

Die vormingsbeginsel van fusie-straalvesel

1. Ooreenkomste en verskille met die spingebonde metode

Spun-gebonde metode

Ook bekend as die direkte spin-in-stof-metode, is dit die gebruik van smeltspinmetodes soos die polimeergedeelte deur smeltspin te rek en die vorming van 'n deurlopende filament vir die netwerk, en dan deur binding, afwerking en ander prosesse word produkte gemaak.

'n Algemene

Die polimeer moet deur die spindopgat in die gesmelte toestand geëxtrudeer word

(2) die veselenetwerk kan termiese binding (oppervlakbinding of puntbinding) of sy eie binding in nie-geweefde materiaalversterking wees

B die verskil

In die spinbond-metode: die skielike koue lug word afgekoel, terselfdertyd strek, vorm 'n deurlopende filament, versprei in die netgordyn

Smeltspuitmetode: hoëspoed-warmlugspuit, deur uiterste strek, die vorming van ultrafyn kort vesels, teen 'n baie hoë spoed om in die netgordyn of kondenserende netrol te vlieg om 'n veselenetwerk te vorm.

(2) spinbond-metode: veselnetwerkversterkingsmetodes, benewens warmbinding, kan akupunktuur, water, chemiese binding en ander metodes ook gebruik word.

Smeltspuitmetode: hoofsaaklik staatmaak op hittebinding of selfbinding

2. Tradisionele tegnologiese proses

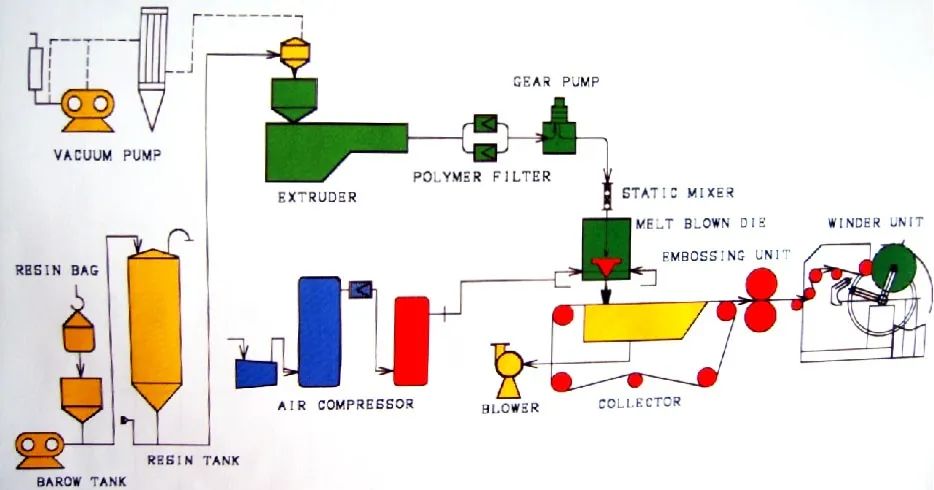

Polimeervoeding → smelt-ekstrusie → veselvorming → veselverkoeling → gaasvorming → binding (vaste gaas) → snykantwikkeling → na-afwerking of spesiale afwerking

Polimeervoer - polimeer word gewoonlik in klein sferiese, korrelrige skyfies gemaak, in 'n emmer of hopper gegooi en in 'n skroef-ekstruder gevoer.

Smelt-ekstrusie -- aan die voedingskant van die skroef-ekstruder moet die polimeerskyf gemeng word met stabiliseerder, witmaakmiddel en ander bymiddels, kleurmeestermengsel en ander nodige grondstowwe, nadat dit volledig in die skroef-ekstruder gemeng is, verhit word tot smelt, en uiteindelik word die smelt deur die doseerpomp deur die filter in die spindop gevoer. In die proses van smelt en spuit verminder die algemene ekstruder ook die molekulêre gewig van die polimeer deur sy skuifwerking en termiese afbraak.

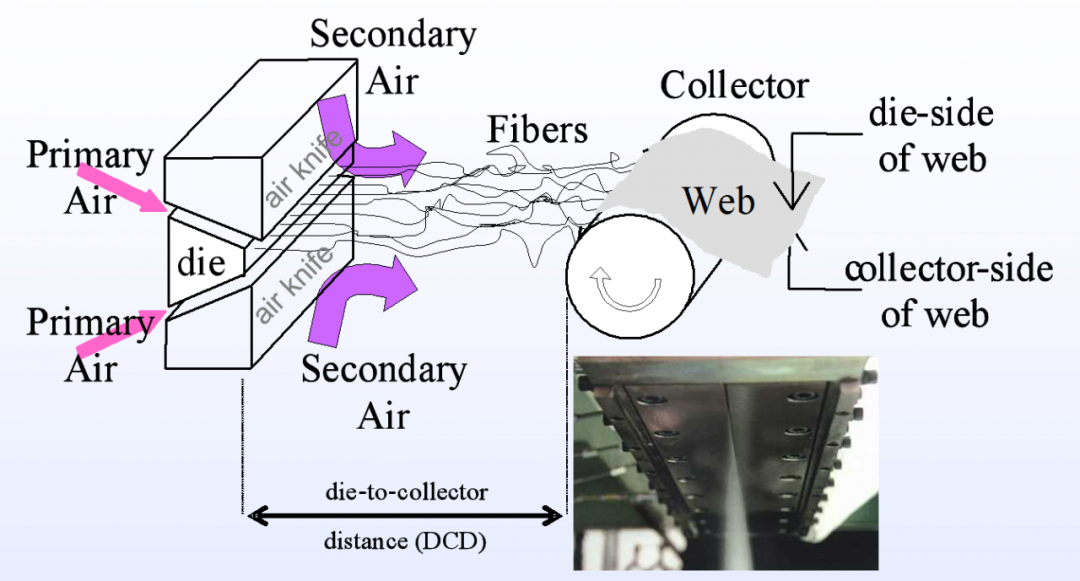

Veselvorming - die gefiltreerde skoon smelt gaan deur die verspreidingstelsel en word eweredig in elke stel spindoppe gevoer om dieselfde hoeveelheid ekstrusie per spindoop te produseer. Die spindoop van smeltbespuite vesel verskil van ander spinmetodes, die spindoopgate moet in 'n reguit lyn gerangskik wees, waarvan die boonste en onderste kante straalgate het.

Veselverkoeling - 'n groot hoeveelheid kamertemperatuurlug word in beide kante van die spindop ingesuig en gemeng met 'n stroom warm lug wat die mikrovesel bevat om dit af te koel. Die gesmelte mikrovesel koel af en stol.

Netwerk - in die produksie van smeltgeblaasde vesel-nie-geweefde materiale, kan die spindoppe horisontaal of vertikaal geplaas word. Indien horisontaal geplaas, word die mikrovesel op 'n sirkelvormige versameltrommel gespuit om 'n net te vorm. Indien vertikaal geplaas, val die vesels op 'n horisontaal bewegende sif om 'n net te vorm.

Kleefmiddel (vaste netwerk) - die bogenoemde selfklevende versterking, vir sommige doeleindes van die smeltende spuitdoek is voldoende, soos: die vereistes van die veselnetwerk het 'n relatief sagte struktuur, goeie lugretensie of leemteverhouding. En vir baie ander gebruike, het selfagglutinasie alleen nie genoeg aggrandizement nie, benodig steeds warmwalsagglutinasie, ultrasoniese agglutinasie of ander aggrandizementmiddele. Warm gom

3. Proseseienskappe van smeltstraalvesel-nie-geweefde materiale

(1) kort proses, hoë produksiedoeltreffendheid;

Die vesel is baie fyn, die veselgaas-eenvormigheid is goed, sag, filterend, antibakteries, adsorpsie het uitstekende voordele;

Die veseloriëntasie is swak, die veselnetwerksterkte is laag;

Dit gaan baie energie verbruik.

Belangrikste produksieprosesparameters van die smeltspuitmetode

1. Smeltindeks (MFI)

Die sterkte en verlenging by breek van smeltbespuite materiaal het afgeneem met die toename van MFI. Daarom moet die MFI van die rou materiaal so hoog as moontlik wees om die dun smeltvloei beter trek in die warmgasstraalproses te laat kry.

2. Warmgasvloeispoed

Onder dieselfde temperatuur, skroefspoed, ontvangsafstand en ander toestande:

Warmlugspoed ↑ → veseldiameter ↓ → nie-geweefde materiaal voel van hard na sag, veselverstrengeling neem toe, veselnetwerk dig, glad, sterkte het toegeneem

Maar die lugsnelheid is te groot, dit laat maklik vlieënde blomme verskyn, wat die voorkoms van die lap ernstig beïnvloed.

3. Warmlug-inspuithoek

Dit beïnvloed hoofsaaklik die trek-effek en veselmorfologie

Kenmerke en toepassing van smeltstraalvesel (nie-geweefde materiaal)

1. Filtreringsmateriaal

Dit GEBRUIK hoofsaaklik sy ultrafyn veselstruktuur, wat die vroegste en grootste toepassingsveld is. Die vraag na nuwe filtermateriale is ook die hoofdryfkrag vir die ontwikkeling van smeltgeblaasde vesel-nie-geweefde materiale.

Geen kort vlies filtermateriaal val af in die gesuiwerde gas of vloeistof na filtrasie met smeltspuitdoek nie.

Tans word meer as 20 000 ton smeltstraalfiltermateriaal jaarliks wêreldwyd gebruik, waarvan 65% vir vloeistoffiltrering gebruik word, soos: drank- en voedselsanitasiefiltrering, waterfiltrering, edelmetaalherwinningsfiltrering, verf- en bedekkingsfiltrering en ander chemiese produktefiltrering; 35% word gebruik vir gasfiltrering, soos: binnenshuise lugversorgerfiltrering, lug- en waterskeidingsfiltrering, suiweringskamerfiltrering.

2. Mediese materiaal

Tans is dit die tweede grootste toepassingsveld van smeltspuitdoek.

In hierdie area is die grootste dosis die chirurgiese verband, operasiesaalgordyne en ontsmettingsdoek, en 'n klein hoeveelheid elastiese verbande, kleefband, anti-inflammatoriese pynstillende film.

3. Sanitêre materiale

(1) in sanitêre doekies

★ smeltspuitdoek wat in die absorpsiekern van die sanitêre doekie, kapillêre oordraglaag, geplaas word

★ die gebruik van smeltende spuitdoek as 'n versperring vir vloeistofpenetrasie, met twee lae smeltende spuitdoek in plaas van poliëtileen ondeurdringbare film

(2) in terme van volwasse doeke

In die produksieproses word die kort vesels van houtpulp in die vloei van fusiforme vesels gemeng om 'n spesiale fusiforme lap met goeie absorpsie te vorm.

4. Olie-absorberende materiale

As olie-absorberende materiaal kan die olie-absorberende kapasiteit 17 keer sy eie gewig bereik.

Oor die algemeen word die smeltbare spuitdoek in 'n langmaasbuis geplaas wat van PET-filament gebrei is as 'n drywende waterrooster vir oliebestandheid en olie-absorpsie op see. Dit kan ook in die kop van die seesleepboot van PP-smeltspuitdoek geïnstalleer word, wat olie-opvangtoestelle maak, vir deurlopende olie-skoonmaak aan die oppervlak.

5. Kleremateriaal

(1) warm materiale

Die suksesvolste toepassing is die spesiale fusie-gespuite lap wat deur die 3M-maatskappy in die Verenigde State ontwikkel is: in die proses van fusie-gespuite vesel word PET-stapelvesel gemeng om 'n lugisolasiestruktuur te vorm wat bestaan uit PET-stapelvesel met goeie elastisiteit en PP-ultrafyn vesel.

(2) weggooibare arbeidsklere

Die hoofgebruik van SMS-saamgestelde lap, benewens die operasionele jas, is suksesvol gebruik in die industriële gebruik van beskermende klere.

6, skoon lap

Dit is hoofsaaklik die gebruik van PP natuurlike olie-absorpsie, 'n verskeidenheid wat gebruik word vir oliebesoedeling van die werksomgewing.

Met die vooruitgang van smelt- en spuitverwerkingstegnologie kan die PP-smelt- en spuitdoek met hidrofiliese eienskappe gemaak word deur middel van 'n behoorlike bevogtigingsmiddel, wat in hospitale, hoë suiweringskamers, presisie-onderdele, instrumente en rekenaarkamers gebruik kan word.

Plasingstyd: 3 April 2020