Fibra no teixida per fusió bufada

El mètode de bufat per fusió també és un mètode d'introducció directa del polímer a la xarxa. Consisteix en l'extrusió amb extrusora de cargol del polímer fos a través del bufat d'aire a alta temperatura o altres mitjans per fondre-lo amb un degoteig per una tensió extrema i formar una fibra molt fina, que després es recull en un corró de xarxa o una cortina de xarxa formada sobre la xarxa de fibra, cosa que finalment reforça l'efecte d'adhesió dels teixits no teixits de fibra bufats per fusió.

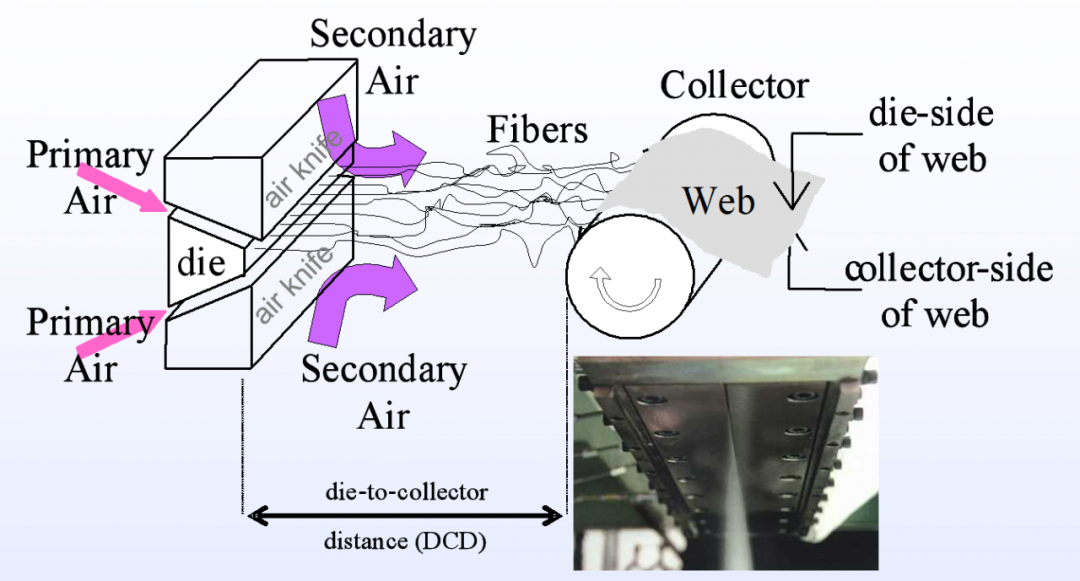

El principi de formació de la fibra per fusió per raig

1. Similituds i diferències amb el mètode de filatura

Mètode de filatura

També conegut com a mètode de filatura directa en tela, és l'ús de mètodes de filatura per fusió, com ara la secció de polímer mitjançant la fusió, l'estirament per filatura i la formació de filaments continus per a la xarxa, i després mitjançant unió, acabat i altres processos de fabricació de productes.

Un comú

El polímer ha de ser extrudit pel forat de la filera en estat fos.

(2) la xarxa de fibra pot ser d'unió tèrmica (unió superficial o unió puntual) o la seva pròpia unió en un reforç de teixit no teixit

B la diferència

En el mètode spunbond: l'aire fred sobtat es refreda, alhora que s'estira, forma un filament continu i s'estén a la cortina de xarxa.

Mètode de polvorització per fusió: polvorització d'aire calent d'alta velocitat, mitjançant un estirament extrem, la formació de fibra curta ultrafina, a una velocitat molt alta per volar cap a la cortina de xarxa o el corró de xarxa condensador per formar una xarxa de fibra

(2) mètode de spunbond: els mètodes de reforç de la xarxa de fibra, a més de la unió en calent, també utilitzen acupuntura, aigua, unió química i altres mitjans

Mètode de polvorització per fusió: es basa principalment en la unió per calor o l'autounió

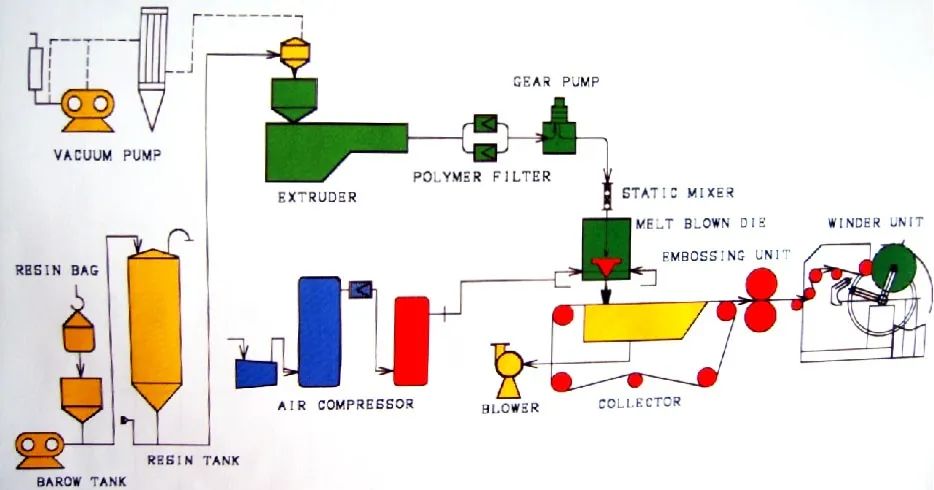

2. Procés tecnològic tradicional

Alimentació de polímer → extrusió de fosa → formació de fibra → refredament de fibra → formació de malla → unió (malla fixa) → bobinatge de tall → acabat posterior o especial

Alimentació de polímer: el polímer generalment es fa en petites llesques esfèriques i granulars, s'aboca en una galleda o tremuja i s'alimenta en una extrusora de cargol.

Extrusió de fosa: a l'extrem d'alimentació de l'extrusora de cargol, la llesca de polímer es barrejarà amb estabilitzador, agent blanquejador i altres additius, masterbatch de color i altres matèries primeres necessàries, després de la barreja completa a l'extrusora de cargol, escalfar-la a la fosa i, finalment, la fosa s'introduirà a la filera mitjançant la bomba dosificadora a través del filtre. En el procés de fusió i polvorització, l'extrusora general també redueix el pes molecular del polímer mitjançant la seva acció de cisallament i la degradació tèrmica.

Formació de fibra: la massa fosa neta filtrada passa pel sistema de distribució i s'alimenta uniformement a cada conjunt de fileres per produir la mateixa quantitat d'extrusió per filera. La filera de fibra polvoritzada per fusió és diferent d'altres mètodes de filatura, els forats de la filera han d'estar disposats en línia recta, els costats superior i inferior de les quals tenen forats de raig.

Refredament de la fibra: una gran quantitat d'aire a temperatura ambient s'aspira a banda i banda de la filera i es barreja amb un corrent d'aire calent que conté la microfibra per refredar-la. La microfibra fosa es refreda i se solidifica.

Xarxa: en la producció de teixits no teixits de fibra bufada per fusió, les fileres es poden col·locar horitzontalment o verticalment. Si es col·loquen horitzontalment, la microfibra es ruixa sobre un tambor de recollida circular per formar una xarxa. Si es col·loquen verticalment, les fibres cauen sobre una pantalla que es mou horitzontalment per formar una xarxa.

Adhesiu (xarxa fixa): el reforç autoadhesiu esmentat anteriorment, per a alguns propòsits de la tela de polvorització de fusió és suficient, com ara: els requisits de la xarxa de fibra tenen una estructura relativament esponjosa, bona retenció d'aire o proporció de buits. I per a molts altres usos, tenir un mateix aglutinant aglutinant per si sol no és suficient, encara necessita aglutinació en calent, aglutinació per ultrasons o altres mitjans d'aglutinació. Cola calenta

3. Característiques del procés dels no teixits de fibra de fusió per raig

(1) procés curt, alta eficiència de producció;

La fibra és molt fina, la uniformitat de la malla de fibra és bona, suau, en el filtratge, antibacterià, l'adsorció té avantatges destacats;

L'orientació de la fibra és deficient, la resistència de la xarxa de fibra és baixa;

Això consumirà molta energia.

Paràmetres principals del procés de producció del mètode de polvorització per fusió

1. Índex de fusió (IMF)

La resistència i l'allargament a la ruptura del teixit polvoritzat per fusió disminueixen amb l'augment de l'MFI. Per tant, cal que l'MFI de la matèria primera sigui el més alt possible per tal que el flux de fosa fina aconsegueixi un millor esborrany en el procés de raig de gas calent.

2. Velocitat del flux de gas calent

Sota la mateixa temperatura, velocitat del cargol, distància de recepció i altres condicions:

Velocitat de l'aire calent ↑ → diàmetre de la fibra ↓ → els no teixits passen de durs a tous, els embolics de fibres augmenten, la xarxa de fibres és densa i suau, la resistència ha augmentat

Però la velocitat de l'aire és massa gran, és fàcil que apareguin flors volants, cosa que afecta seriosament l'aspecte de la tela.

3. Angle d'injecció d'aire calent

Afecta principalment l'efecte de tracció i la morfologia de la fibra

Característiques i aplicació de la fibra de fusió per raig (teixit no teixit)

1. Materials de filtració

Principalment UTILITZA la seva estructura de fibra ultrafina, que és el seu camp d'aplicació més primerenc i més gran. La demanda de nous materials filtrants també és el principal motor del desenvolupament de teixits no teixits de fibra fosa i bufada.

Després de la filtració amb tela polvoritzada per fusió, no cau cap pela curta de material filtrant al gas o líquid purificat.

Actualment, cada any s'utilitzen al món més de 20.000 tones de materials de filtre per fusió, el 65% dels quals s'utilitzen per a la filtració de líquids, com ara: filtració de sanejament de begudes i aliments, filtració d'aigua, filtració de reciclatge de metalls preciosos, pintura i recobriments i altres filtracions de productes químics; el 35% s'utilitza per a la filtració de gasos, com ara: filtració d'aire condicionat interior, filtració de separació d'aire i aigua, filtració de cambres de purificació.

2. Materials mèdics

Actualment, és el segon camp d'aplicació més gran de la tela de polvorització per fusió.

En aquesta zona, la dosi més gran és l'apòsit quirúrgic, les cortines de quiròfan i el drap desinfectant, i una petita quantitat de benes elàstiques, cinta i pel·lícula analgèsica antiinflamatòria.

3. Materials sanitaris

(1) en compreses sanitàries

★ Tela de polvorització fosa inserida al nucli d'absorció de la tovallola sanitària, capa de transferència capil·lar

★ L'ús de tela polvoritzada de fusió com a barrera a la capa de barrera de penetració de líquids, amb dues capes de tela polvoritzada de fusió en lloc de pel·lícula impermeable de polietilè

(2) pel que fa als bolquers per a adults

En el procés de producció, les fibres curtes de polpa de fusta es barregen amb el flux de fibres fusiformes per formar una tela fusiforme especial amb bona absorció.

4. Materials absorbents d'oli

Com a material absorbent d'oli, la capacitat d'absorció d'oli pot arribar a 17 vegades el seu propi pes.

Generalment, la tela polvoritzadora fusible s'insereix en un tub de malla llarga teixit amb filament de PET com a reixeta d'aigua flotant per a la resistència a l'oli i l'absorció d'oli al mar. També es pot instal·lar al cap del remolcador marí fet de tela polvoritzadora de fusió de PP, dispositiu de recollida d'oli, neteja contínua d'oli a la superfície.

5. Materials de roba

(1) materials càlids

L'aplicació més reeixida és la tela especial polvoritzada per fusió desenvolupada per l'empresa 3M als Estats Units: en el procés de fibra polvoritzada per fusió, la fibra discontínua de PET es barreja per formar una estructura d'aïllament d'aire composta per fibra discontínua de PET amb bona elasticitat i fibra ultrafina de PP.

(2) roba de treball d'un sol ús

L'ús principal del teixit compost SMS, a més de la capa operativa, s'ha utilitzat amb èxit en l'ús industrial de roba de protecció.

6, drap net

Principalment s'utilitza l'absorció d'oli natural de PP, una varietat utilitzada per a la contaminació per oli de l'entorn laboral.

Amb el progrés de la tecnologia de processament de fusió i polvorització, la tela de fusió i polvorització de PP amb propietats hidròfiles es pot fabricar mitjançant un additiu humidificador adequat, que es pot utilitzar en hospitals, sales d'alta purificació, peces de precisió, instruments i sales d'informàtica.

Data de publicació: 03 d'abril de 2020