Sulatatud kiust lausriie

Sulatuspuhumise meetod on ka üks polümeeri otse võrku viimise meetoditest. See on polümeeri sulatamine kruviekstruuderi abil kõrge temperatuuriga õhupuhumise või muul viisil, et sulatada äärmine pinge ja moodustada väga peen kiud, mis seejärel kogutakse võrgurulli või võrkkardina abil, mis moodustab kiudvõrgu, tugevdades lõpuks adhesiooniefekti, kuna sulatuspuhumisega kiudlausriie on valmistatud tugevamast materjalist.

Fusion-jet kiu moodustamise põhimõte

1. Sarnasused ja erinevused spunbond-meetodiga

Keermestatud meetod

Tuntud ka kui otsene ketramine riideks meetod, on see sulatamise ketramise meetodite kasutamine, näiteks polümeeri sektsiooni sulatamine ketramise venituse ja pideva hõõgniidi moodustamise teel võrgu jaoks ning seejärel liimimine, viimistlemine ja muud protsessid, mis valmistavad tooteid.

Levinud

Polümeer tuleb sulas olekus ketrusotsiku ava kaudu ekstrudeerida

(2) kiudvõrk võib olla termiliselt ühendatud (pinnaühendus või punktühendus) või see ise ühendub lausriide tugevdusega

B erinevus

Spunbondmeetodil: järsk külm õhk jahutatakse, samal ajal venitades, moodustades pideva hõõgniidi, mis levib võrkkardinasse.

Sulatuspihustamise meetod: kiire kuumaõhu pihustamine äärmise venituse teel moodustab ülipeened lühikesed kiud, mis lendavad väga suurel kiirusel võrgukardinasse või kondenseerivasse võrgurulli, moodustades kiudvõrgu.

(2) spunbond-meetod: lisaks kuumliimimisele kasutatakse kiudoptilise võrgu tugevdamise meetodeid ka nõelravi, vee ja keemilise sidumise meetodit.

Sulapihustamise meetod: tugineb peamiselt kuumliimimisele või iseliimimisele

2. Traditsiooniline tehnoloogiline protsess

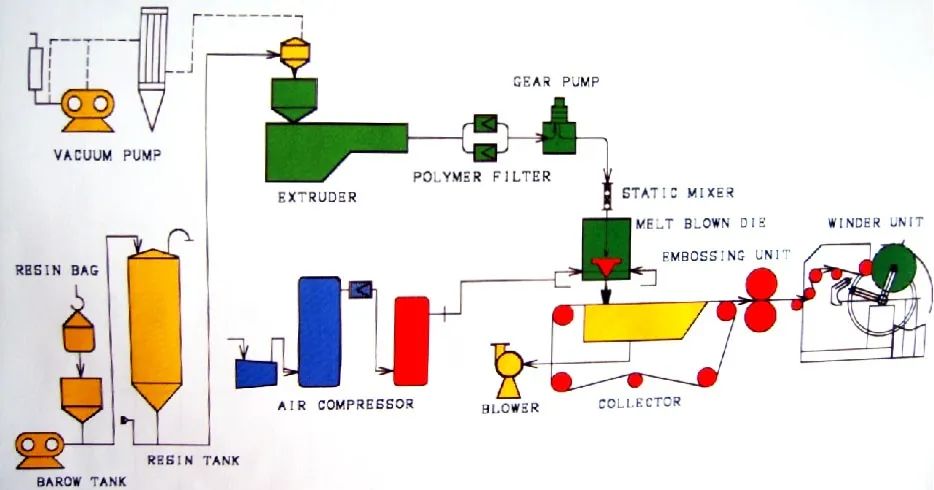

Polümeeri söötmine → sulatatud ekstrusioon → kiudude moodustamine → kiudude jahutamine → võrgu moodustamine → sidumine (fikseeritud võrk) → lõikeserva mähis → järelviimistlus või spetsiaalne viimistlus

Polümeeri söötmine – polümeerist tehakse tavaliselt väikesed sfäärilised, graanulid, valatakse ämbrisse või punkrisse ja suunatakse kruviekstruuderisse.

Sulamise ekstrusioon - kruviekstruuderi söötmisotsas segatakse polümeeriviil stabilisaatori, valgendava aine ja muude lisandite, värvipõhise segu ja muude vajalike toorainetega pärast täielikku segamist kruviekstruuderisse, kuumutamist sulaks ja lõpuks juhitakse sula doseerimispumba abil filtri kaudu ketrusdüüsi. Sulamise ja pihustamise käigus vähendab üldekstruuder ka polümeeri molekulmassi selle nihkejõu ja termilise lagunemise tõttu.

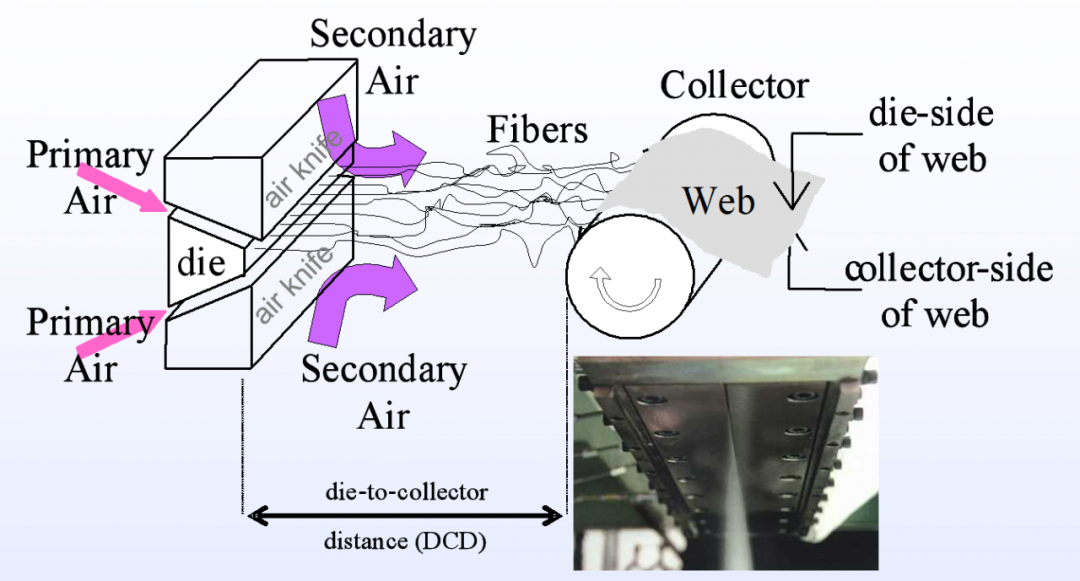

Kiudude moodustamine – filtreeritud puhas sulam läbib jaotussüsteemi ja suunatakse ühtlaselt igasse ketrusdüüsi komplekti, et toota iga ketrusdüüsi kohta sama palju ekstrusiooni. Sulatuspihustatud kiu ketrusdüüs erineb teistest ketrusmeetoditest selle poolest, et ketrusdüüsi augud peavad olema paigutatud sirgjooneliselt ning nende ülemisel ja alumisel küljel on düüsiavad.

Kiudude jahutamine – ketrusdüüsi mõlemale küljele imetakse suur kogus toatemperatuuril õhku ja see segatakse mikrokiudu sisaldava kuuma õhuvooluga, et seda jahutada. Sula mikrokiud jahtub ja tahkub.

Võrk – sulatamisega puhutud kiudlausriide tootmisel saab ketrusdüüse paigutada kas horisontaalselt või vertikaalselt. Horisontaalsel paigutamisel pihustatakse mikrokiud ümmargusele kogumistrumlile, moodustades võrgu. Vertikaalsel paigutamisel langevad kiud horisontaalselt liikuvale sõelale, moodustades võrgu.

Liim (fikseeritud võrk) – eespool mainitud isekleepuv tugevdusmaterjal, mõnel otstarbel piisab sulava pihustuslapi kasutamisest, näiteks: kiudvõrgu nõuded on koheva struktuuriga, hea õhupeetusega või tühimike suhtega. Ja paljude muude kasutusalade puhul ei piisa ainult aglutinatsiooni tugevdamisest, vaja on veel kuumvaltsimist, ultraheli aglutinatsiooni või muid tugevdamisvahendeid. Kuumliim

3. Sulatusjoaga lausriide protsessi omadused

(1) lühike protsess, kõrge tootmisefektiivsus;

Kiud on väga peen, kiudvõrgu ühtlus on hea, pehme, filtreerimisel, antibakteriaalne, adsorptsioonil on silmapaistvad eelised;

Kiudude orientatsioon on halb, kiudvõrgu tugevus on madal;

See kulutab palju energiat.

Sulapihustamismeetodi peamised tootmisprotsessi parameetrid

1. Sulamisindeks (MFI)

Sulatuspihustatud kanga tugevus ja venivus katkemisel vähenesid MFI suurenemisega. Seetõttu peab tooraine MFI olema võimalikult kõrge, et õhuke sulavool saaks kuuma gaasijoa protsessis parema tõmbe.

2. Kuuma gaasi voolukiirus

Samal temperatuuril, kruvikiirusel, vastuvõtukaugusel ja muudel tingimustel:

Kuuma õhu kiirus ↑ → kiu läbimõõt ↓ → lausriie tundub kõvast pehmeks, kiudude sasipundar suureneb, kiudvõrgustik on tihe ja sile, tugevus on suurenenud

Kuid õhu kiirus on liiga suur, lendavad lilled ilmuvad kergesti, mõjutades tõsiselt riide välimust.

3. Kuuma õhu sissepritse nurk

See mõjutab peamiselt tõmbetugevust ja kiudude morfoloogiat

Sulatusjoaga kiudude (mittekootud kanga) omadused ja rakendamine

1. Filtreerimismaterjalid

See KASUTAB peamiselt oma ülipeent kiudstruktuuri, mis on selle varaseim ja suurim rakendusvaldkond. Uute filtermaterjalide nõudlus on ka sulatatud kiudlausriide arendamise peamine liikumapanev jõud.

Pärast sulatuspritsiga filtreerimist ei kuku puhastatud gaasist ega vedelikust välja lühikesi filtrimaterjali fliisist tükke.

Praegu kasutatakse maailmas igal aastal üle 20 000 tonni sulajoaga filtrimaterjale, millest 65% kasutatakse vedelike filtreerimiseks, näiteks jookide ja toiduainete sanitaarfiltreerimiseks, veefiltreerimiseks, väärismetallide ringlussevõtu filtreerimiseks, värvide ja katete ning muude keemiatoodete filtreerimiseks; 35% kasutatakse gaaside filtreerimiseks, näiteks sisekliimaseadmete filtreerimiseks, õhu ja vee eraldamise filtreerimiseks, puhastuskambri filtreerimiseks.

2. Meditsiinilised materjalid

Praegu on see sulatuspritsiga riide suuruselt teine rakendusvaldkond.

Selles piirkonnas on suurim annus kirurgilisel sidemel, operatsioonitoa kardinatel ja desinfitseerival sidemel ning väikeses koguses elastsel sidemel, teibil, põletikuvastasel ja valuvaigistaval kilel.

3. Sanitaarmaterjalid

(1) hügieenisidemetes

★ hügieenisideme imavasse südamikku ja kapillaarsesse ülekandekihti sisestatud sulatatud pihustuslapp

★ sulava pihustuslapi kasutamine vedeliku läbitungimise tõkkekihina, kusjuures polüetüleenist mitteläbilaskva kile asemel kasutatakse kahte kihti sulavat pihustuslappi

(2) täiskasvanute mähkmete osas

Tootmisprotsessis segatakse puidumassi lühikesed kiud fusiform-kiudude vooluga, moodustades spetsiaalse hea imavusega fusiform-riide.

4. Õli imavad materjalid

Õli imava materjalina võib õli imamisvõime ulatuda 17 korda oma kaalust.

Üldiselt sisestatakse sulav pihustusriie PET-filamentkiust kootud pikka võrgust torusse ujuva veevõrguna, et tagada õlikindlus ja õli imendumine merel. Seda saab paigaldada ka PP-sulavast pihustusriidest õlikogumisseadmest valmistatud merepuksiirlaeva pähe, et õli pinnal pidevalt puhastada.

5. Rõivamaterjalid

(1) soojad materjalid

Kõige edukam rakendus on Ameerika Ühendriikides 3M ettevõtte poolt välja töötatud spetsiaalne sulatuspihustusriie: sulatuspihustamise käigus segatakse PET-staapelkiud, moodustades õhuisolatsioonistruktuuri, mis koosneb hea elastsusega PET-staapelkiust ja ülipeenest PP-kiust.

(2) ühekordselt kasutatavad tööriided

SMS-komposiitkangast on lisaks operatsioonikattele edukalt kasutatud ka kaitseriietuse tööstuslikuks kasutamiseks.

6, puhas riie

Peamiselt kasutatakse PP-d loodusliku õli imamiseks, mida kasutatakse mitmel viisil töökeskkonna õlireostuse korral.

Sulamis- ja pihustamistehnoloogia arenguga saab sobiva niisutava lisandi abil valmistada hüdrofiilsete omadustega PP sulamis- ja pihustusriiet, mida saab kasutada haiglates, kõrge puhastusastmega ruumides, täppisdetailides, instrumentides ja arvutiruumides.

Postituse aeg: 03.04.2020