Włókniny włókniste typu melt-blown

Metoda melt-blown jest również metodą bezpośredniego wtryskiwania polimeru do siatki. Polega ona na wytłaczaniu roztopionego polimeru przez wytłaczarkę ślimakową za pomocą przedmuchu powietrzem o wysokiej temperaturze lub innymi środkami, w celu uzyskania ekstremalnego naprężenia i utworzenia bardzo cienkich włókien, które następnie są zbierane w rolkę z siatką lub zasłonę z siatki utworzoną na sieci włókien, co ostatecznie powoduje wzmocnienie efektu przyczepności, jaki uzyskuje się w przypadku włóknin melt-blown.

Zasada formowania włókien strumieniowo-fuzyjnych

1. Podobieństwa i różnice z metodą spunbonded

Metoda spun-bonded

Znana również jako metoda bezpośredniego przędzenia na tkaninę, polega na stosowaniu metod przędzenia z topienia, takich jak rozciąganie polimeru przez topielenie i formowanie ciągłych włókien dla sieci, a następnie łączenie, wykańczanie i inne procesy, które wytwarzają produkty.

Wspólny

Polimer musi być wytłaczany przez otwór dyszy przędzalniczej w stanie stopionym

(2) sieć włókien może być łączona termicznie (powierzchniowo lub punktowo) lub też może być łączona z materiałem wzmacniającym tkaninę włókninową

B różnica

W metodzie spunbond: nagłe zimne powietrze jest schładzane, jednocześnie się rozciąga, tworząc ciągłe włókna, które następnie rozprzestrzeniają się w firankę

Metoda natryskiwania metodą topienia: natryskiwanie gorącym powietrzem z dużą prędkością, poprzez ekstremalne rozciąganie, formowanie ultracienkich, krótkich włókien, które z bardzo dużą prędkością wlatują w siatkę lub zagęszczają rolkę siatki, tworząc sieć włókien

(2) metoda spunbond: metoda wzmacniania siecią włókien, oprócz łączenia na gorąco, ale wykorzystująca również akupunkturę, wodę, wiązania chemiczne i inne środki

Metoda natryskiwania stopu: polega głównie na łączeniu na gorąco lub łączeniu ze sobą

2. Tradycyjny proces technologiczny

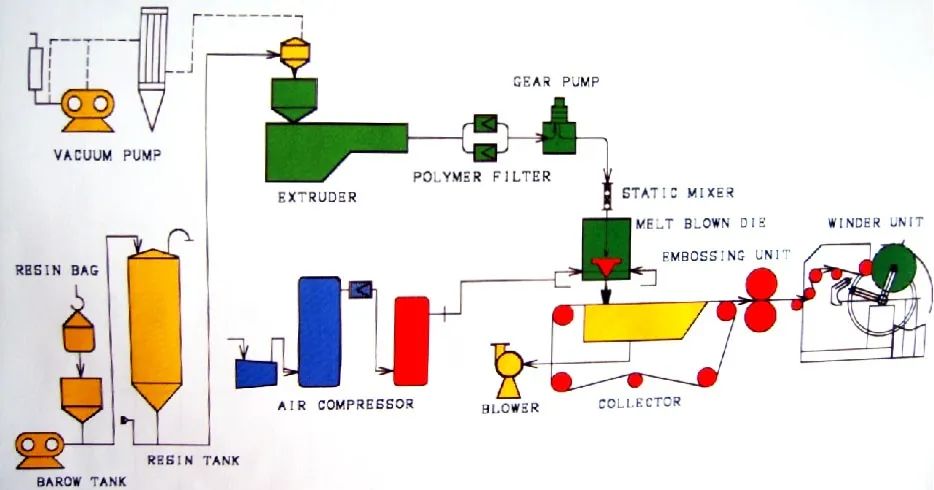

Podawanie polimeru → wytłaczanie stopu → formowanie włókien → chłodzenie włókien → formowanie siatki → łączenie (stała siatka) → nawijanie krawędzi tnącej → wykończenie końcowe lub specjalne wykończenie

Podawanie polimeru – polimer jest zazwyczaj formowany w małe, kuliste, granulowane plasterki, wsypywany do wiadra lub leja i podawany do wytłaczarki ślimakowej

Ekstruzja stopiona – na końcu podajnika wytłaczarki ślimakowej, plaster polimeru zostaje zmieszany ze stabilizatorem, środkiem wybielającym i innymi dodatkami, koncentratem barwiącym i innymi niezbędnymi surowcami, po całkowitym wymieszaniu w wytłaczarce ślimakowej, podgrzaniu do postaci stopionej, a na koniec stop jest podawany do dyszy przędzalniczej za pomocą pompy dozującej przez filtr. W procesie topienia i natryskiwania, wytłaczarka zmniejsza również masę cząsteczkową polimeru poprzez działanie ścinające i degradację termiczną.

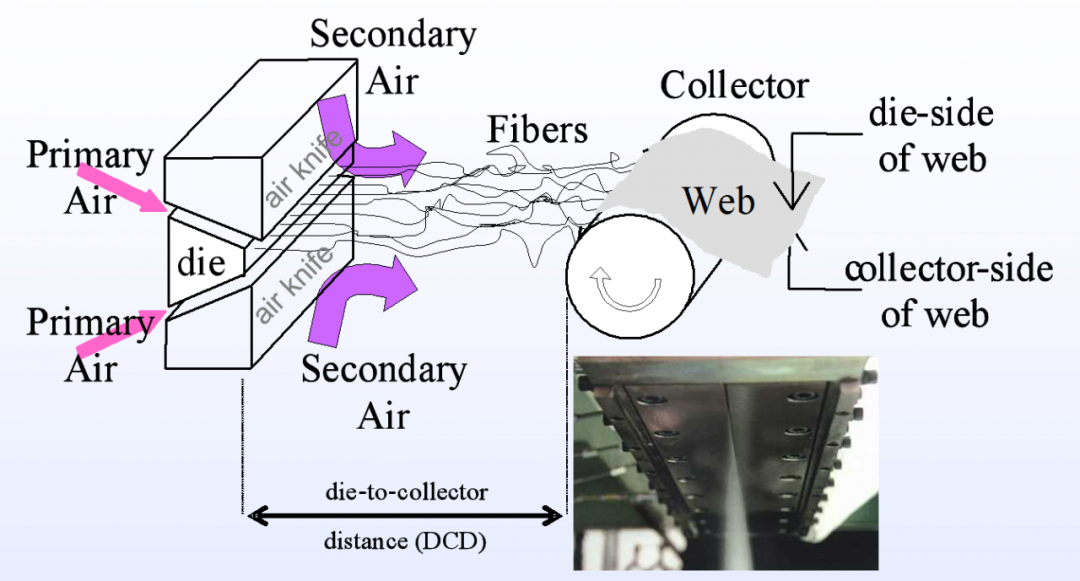

Formowanie włókien - przefiltrowany, czysty stop przechodzi przez system dystrybucji i jest równomiernie podawany do każdego zestawu dysz przędzalniczych w celu uzyskania takiej samej ilości materiału wytłaczanego na każdą dyszę. Dysza przędzalnicza włókien natryskiwanych metodą stapiania różni się od dysz stosowanych w innych metodach przędzenia, ponieważ otwory w dyszy muszą być rozmieszczone w linii prostej, a górna i dolna strona muszą mieć otwory dyszowe.

Chłodzenie włókien – duża ilość powietrza o temperaturze pokojowej jest zasysana po obu stronach dyszy przędzalniczej i mieszana ze strumieniem gorącego powietrza zawierającego mikrowłókno w celu jego schłodzenia. Stopione mikrowłókno stygnie i krzepnie.

Siatkowanie - podczas produkcji włóknin wytwarzanych metodą termojądrową dysze przędzalnicze mogą być umieszczone poziomo lub pionowo. Jeśli są umieszczone poziomo, mikrowłókna są rozpylane na okrągły bęben zbiorczy, tworząc siatkę. Jeśli są umieszczone pionowo, włókna spadają na poziomo poruszające się sito, tworząc siatkę.

Klej (stała sieć) - wspomniane powyżej wzmocnienie samoprzylepne, do niektórych celów wystarczy tkanina natryskowa do topienia, np. gdy sieć włókien ma mieć stosunkowo puszystą strukturę, dobre zatrzymywanie powietrza lub współczynnik porowatości. Do wielu innych zastosowań samo wzmocnienie za pomocą aglutynacji nie wystarcza, konieczne jest również wzmocnienie za pomocą walcowania na gorąco, aglutynacji ultradźwiękowej lub innych metod wzmacniania. Gorący klej

3. Charakterystyka procesu wytwarzania włóknin włóknistych typu melt-jet

(1) krótki proces, wysoka wydajność produkcji;

Włókno jest bardzo cienkie, jednorodność siatki włókien jest dobra, miękkie, ma właściwości filtrujące, antybakteryjne, adsorpcyjne ma wybitne zalety;

Orientacja włókien jest słaba, siła sieci włókien jest niska;

To będzie zużywać mnóstwo energii.

Główne parametry procesu produkcyjnego metodą natryskową

1. Wskaźnik płynięcia (MFI)

Wytrzymałość i wydłużenie przy zerwaniu tkaniny natryskiwanej metodą topienia zmniejszają się wraz ze wzrostem MFI. Dlatego MFI surowca musi być jak najwyższy, aby zapewnić lepszy ciąg cienkiego stopu w procesie strumienia gorącego gazu.

2. Prędkość przepływu gorącego gazu

Przy tej samej temperaturze, prędkości ślimaka, odległości odbioru i innych warunkach:

Prędkość gorącego powietrza ↑ → średnica włókna ↓ → włókniny stają się od twardych do miękkich, zwiększa się splątanie włókien, sieć włókien staje się gęsta, gładka, wytrzymałość wzrasta

Ale prędkość powietrza jest zbyt duża, łatwo pojawiają się latające kwiaty, co poważnie wpływa na wygląd tkaniny

3. Kąt wtrysku gorącego powietrza

Wpływa głównie na efekt rozciągania i morfologię włókien

Cechy i zastosowanie włókien melt-jet (włóknin)

1. Materiały filtracyjne

Wykorzystuje głównie ultracienką strukturę włókien, która jest najwcześniejszym i najszerszym obszarem jego zastosowań. Popyt na nowe materiały filtracyjne jest również główną siłą napędową rozwoju włókien włókninowych wytwarzanych metodą rozdmuchiwania ze stopu.

Po filtracji za pomocą rozpylacza tkaninowego z oczyszczonego gazu lub cieczy nie odrywa się żadna krótka warstwa materiału filtracyjnego.

Obecnie na świecie każdego roku zużywa się ponad 20 000 ton materiałów filtracyjnych typu melt-jet, z czego 65% stosuje się do filtracji cieczy, np.: filtracji napojów i żywności sanitarnej, filtracji wody, filtracji w recyklingu metali szlachetnych, filtracji farb, powłok i innych produktów chemicznych; 35% stosuje się do filtracji gazów, np.: filtracji w klimatyzatorach wewnętrznych, filtracji separującej powietrze i wodę, filtracji w komorach oczyszczających.

2. Materiały medyczne

Obecnie jest to drugi co do wielkości obszar zastosowań tkanin natryskowych.

W tym obszarze największe zużycie wykazują opatrunki chirurgiczne, zasłony na sale operacyjne i dezynfekujące tkaniny opatrunkowe, a także niewielka ilość bandaży elastycznych, plastrów i przeciwzapalnych folii przeciwbólowych.

3. Materiały sanitarne

(1) w podpaskach higienicznych

★ roztopiona tkanina w sprayu umieszczona w chłonnym rdzeniu podpaski higienicznej, warstwa transferu kapilarnego

★ zastosowanie topionej tkaniny natryskowej jako bariery uniemożliwiającej przenikanie cieczy, z dwiema warstwami topionej tkaniny natryskowej zamiast nieprzepuszczalnej folii polietylenowej

(2) w odniesieniu do pieluch dla dorosłych

W procesie produkcyjnym krótkie włókna masy drzewnej miesza się z włóknami wrzecionowatymi, tworząc specjalną tkaninę wrzecionowatą o dobrych właściwościach absorpcyjnych.

4. Materiały pochłaniające olej

Jako materiał pochłaniający olej, zdolność pochłaniania oleju może osiągnąć 17-krotność jego własnej wagi.

Zazwyczaj topliwa tkanina natryskowa jest wkładana do długiej rurki z siatki wykonanej z włókna PET, która tworzy pływającą siatkę wodną, zapewniającą odporność na olej i jego absorpcję na morzu. Można ją również zamontować w głowicy holownika morskiego, w urządzeniu do zbierania oleju wykonanym z topliwej tkaniny natryskowej PP, co umożliwia ciągłe czyszczenie powierzchni olejem.

5. Materiały odzieżowe

(1) ciepłe materiały

Najbardziej udanym zastosowaniem jest specjalna tkanina natryskiwana metodą fuzji, opracowana przez firmę 3M w Stanach Zjednoczonych: w procesie natryskiwania włókien metodą fuzji, włókna cięte PET są mieszane w celu utworzenia struktury izolacyjnej składającej się z włókien ciętych PET o dobrej elastyczności oraz ultracienkich włókien PP.

(2) jednorazowa odzież robocza

Oprócz fartucha operacyjnego, głównym zastosowaniem tkaniny kompozytowej SMS jest z powodzeniem przemysłowa odzież ochronna.

6, czysta szmatka

Głównym zastosowaniem jest absorpcja naturalnego oleju PP, różnego rodzaju materiałów wykorzystywanych do usuwania zanieczyszczeń olejowych ze środowiska pracy.

Dzięki rozwojowi technologii topienia i natryskiwania możliwe jest wytwarzanie przy użyciu odpowiedniego dodatku nawilżającego tkaniny PP do topienia i natryskiwania o właściwościach hydrofilowych, która może być stosowana w szpitalach, pomieszczeniach o wysokim stopniu czystości, w produkcji precyzyjnych części, instrumentów i pracowni komputerowych.

Czas publikacji: 03-04-2020