Əridilmiş lifli toxunmamış materiallar

Ərimə üsulu həm də polimerin birbaşa torun içinə daxil edilməsi üsulundan biridir. Bu üsul, yüksək temperaturlu hava üfürmə və ya digər vasitələrlə polimer əriməsinin vintli ekstruziyasıdır və damcılayaraq həddindən artıq gərginlik və çox incə bir lif əmələ gətirir, sonra tor rulonuna və ya lif şəbəkəsində əmələ gələn tor pərdəsinə yığılır və nəhayət, ərimə üsulu ilə üfürülən toxunmamış liflərin yapışma effektini gücləndirir.

Füzyon-jet lifinin əmələ gəlmə prinsipi

1. Əyilmiş üsulla oxşarlıqlar və fərqlər

Əyri ilə bağlanmış üsul

Birbaşa parça halına gətirmə üsulu kimi də tanınan bu üsul, polimer bölməsi kimi əridilmiş iplik lifinin əridilməsi və şəbəkə üçün davamlı filamentin əmələ gəlməsi, sonra isə yapışdırılması, bitirilməsi və digər proseslərlə hazırlanan məhsulların əridilməsi üsullarından istifadə etməkdir.

Ümumi

Polimer əridilmiş vəziyyətdə əyirici dəlik vasitəsilə ekstruziya edilməlidir

(2) lif şəbəkəsi istiliklə bağlana bilər (səthlə bağlanma və ya nöqtə ilə bağlanma) və ya toxunmamış parça möhkəmləndirməsinə öz bağlanması ola bilər

B fərqi

Spinbond üsulunda: qəfil soyuq hava soyudulur, eyni zamanda uzanır, davamlı filament əmələ gətirir və tor pərdəsinə yayılır.

Ərimə püskürtmə üsulu: yüksək sürətli isti hava püskürtməsi, həddindən artıq dartılma yolu ilə, ultra incə qısa lif əmələ gətirməklə, çox yüksək sürətlə tor pərdəsinə uçmaq və ya kondensasiya edən tor rulonu ilə lif şəbəkəsi yaratmaq

(2) spunbond metodu: isti bağlanmaya əlavə olaraq, lif şəbəkəsinin gücləndirilməsi üsulları, eyni zamanda akupunktur, su, kimyəvi bağlanma və digər vasitələrdən istifadə olunur

Ərimə sprey üsulu: əsasən istilik bağlanmasına və ya öz-özünə bağlanmasına əsaslanır

2. Ənənəvi texnoloji proses

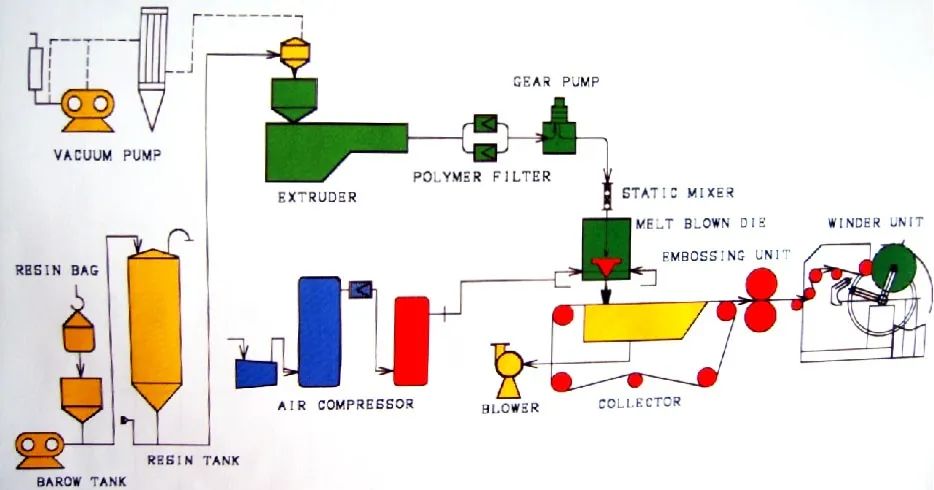

Polimer qidalanması → ərinti ekstruziyası → lif əmələ gəlməsi → lif soyutması → tor əmələ gəlməsi → yapışdırma (sabit tor) → kəsici sarğı → bitirmə sonrası və ya xüsusi bitirmə

Polimer qidası - polimer ümumiyyətlə kiçik sferik, dənəvər dilimlər şəklində hazırlanır, vedrəyə və ya bunkerə tökülür və vintli ekstruderə verilir

Ərimə ekstruziyası -- vintli ekstruderin qidalanma ucunda polimer dilimi stabilizator, ağardıcı maddə və digər əlavələr, rəng masterbatch və digər zəruri xammallarla qarışdırılmalı, vintli ekstruderə tam qarışdırıldıqdan sonra əriməyə çevrilməli və nəhayət ərimə filtr vasitəsilə ölçmə nasosu ilə əyiriciyə verilməlidir. Ərimə və püskürtmə prosesində ümumi ekstruder həmçinin kəsmə təsiri və istilik parçalanması ilə polimerin molekulyar çəkisini azaldır.

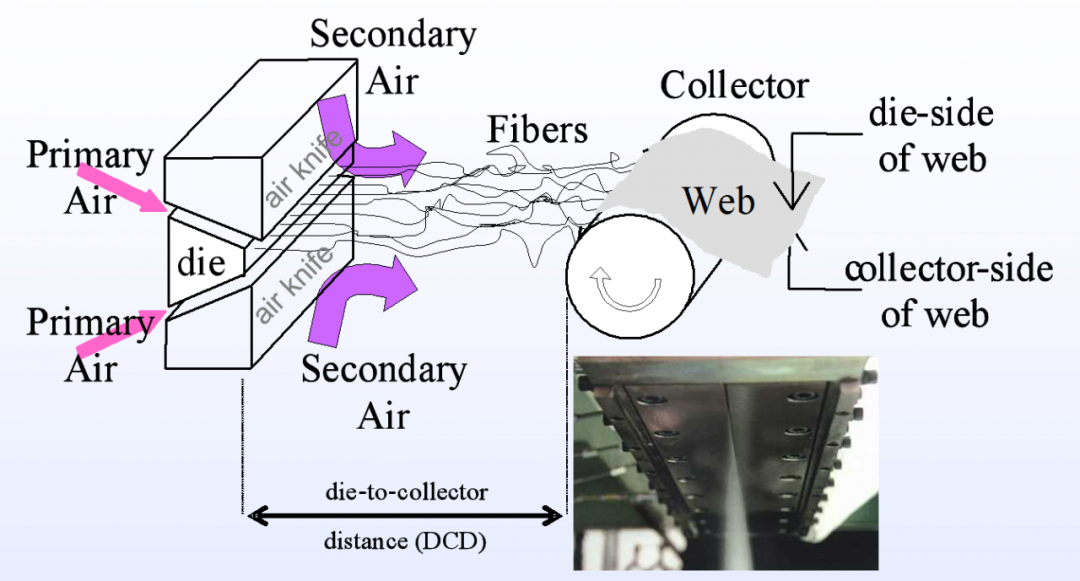

Lif əmələ gəlməsi - süzülmüş təmiz ərinti paylama sistemindən keçir və hər bir əyirici dəstinə bərabər şəkildə daxil olur və hər bir əyirici dəst üçün eyni miqdarda ekstruziya istehsal edir. Əridilmiş lifdən hazırlanmış əyirici digər əyirmə üsullarından fərqlidir, əyirici dəliklər düz bir xətt şəklində yerləşdirilməlidir, yuxarı və aşağı tərəflərində reaktiv dəliklər olmalıdır.

Lifin soyudulması - əyirici fırçanın hər iki tərəfinə çox miqdarda otaq temperaturu havası sorulur və mikrofiberi ehtiva edən isti hava axını ilə qarışdırılaraq soyudulur. Əridilmiş mikrofiber soyuyur və bərkiyir.

Tor - ərinti ilə üfürülmüş toxunmamış lif istehsalında əyiricilər ya üfüqi, ya da şaquli şəkildə yerləşdirilə bilər. Üfüqi şəkildə yerləşdirildikdə, mikrofiber tor yaratmaq üçün dairəvi toplama barabanına püskürdülür. Şaquli şəkildə yerləşdirildikdə, liflər tor yaratmaq üçün üfüqi hərəkət edən ekrana düşür.

Yapışqan (sabit şəbəkə) - yuxarıda qeyd olunan öz-özünə yapışan möhkəmləndirmə, ərimə sprey parçasının bəzi məqsədləri üçün kifayətdir, məsələn: lif şəbəkəsinin tələbləri nisbətən tüklü bir quruluşa, yaxşı hava tutma və ya boşluq nisbətinə malikdir. Və bir çox digər istifadəyə gəldikdə, təkcə özünün aglutinat agglutinasiyası kifayət deyil, yenə də isti yayma agglutinasiyası, ultrasəs agglutinasiyası və ya digər agglutinasiya vasitələrinə ehtiyac var. İsti yapışqan

3. Ərimiş lifli toxunmamış materialların proses xüsusiyyətləri

(1) qısa proses, yüksək istehsal səmərəliliyi;

Lif çox incədir, lif torunun vahidliyi yaxşıdır, yumşaqdır, filtrasiyada, antibakterialdır, adsorbsiya üstün üstünlüklərə malikdir;

Lif istiqaməti zəifdir, lif şəbəkəsinin gücü aşağıdır;

Bu, çoxlu enerji sərf edəcək.

Ərimə - püskürtmə üsulunun əsas istehsal prosesinin parametrləri

1. Ərimə indeksi (MFI)

Əridilmiş parçanın qırılma zamanı möhkəmliyi və uzanması MFI-nin artması ilə azaldı. Buna görə də, isti qaz axını prosesində nazik ərimə axınının daha yaxşı çəkilməsi üçün xammalın MFI-nin mümkün qədər yüksək olması tələb olunur.

2. İsti qaz axını sürəti

Eyni temperaturda, vida sürətində, qəbul məsafəsində və digər şərtlərdə:

İsti hava sürəti ↑ → lif diametri ↓ → toxunmamış materiallar sərtdən yumşaqa doğru hiss olunur, lif dolaşıqlıqları artır, lif şəbəkəsi sıx, hamar, möhkəmliyi artmışdır

Lakin hava sürəti çox böyükdür, uçan çiçəklər görünmək asandır, parça görünüşünə ciddi təsir göstərir

3. İsti hava vurulması bucağı

Əsasən dartılma effektinə və lif morfologiyasına təsir göstərir

Ərimiş lifli materialın (toxunmamış parça) xüsusiyyətləri və tətbiqi

1. Filtrasiya materialları

Əsasən ən erkən və ən böyük tətbiq sahəsi olan ultra incə lif quruluşundan istifadə edir. Yeni filtr materiallarına tələbat həm də əridilmiş lif toxunmamış materialların inkişafı üçün əsas hərəkətverici qüvvədir.

Əridilmiş çiləyici parça ilə süzüldükdən sonra filtr materialının qısa yun parçası təmizlənmiş qaz və ya mayenin içinə düşmür.

Hazırda dünyada hər il 20.000 tondan çox ərimə-jet filtr materiallarından istifadə olunur ki, bunun da 65%-i maye filtrasiyası, məsələn: içki və qida sanitariyası filtrasiyası, suyun filtrasiyası, qiymətli metalların təkrar emalı filtrasiyası, boya və örtüklərin və digər kimyəvi məhsulların filtrasiyası; 35%-i isə qaz filtrasiyası, məsələn: qapalı kondisioner filtrasiyası, hava və suyun ayrılması filtrasiyası, təmizləmə kamerasının filtrasiyası üçün istifadə olunur.

2. Tibbi materiallar

Hazırda ərimə püskürtmə parçasının ikinci ən böyük tətbiq sahəsidir.

Bu sahədə ən böyük doza cərrahi sarğı, əməliyyat otağı pərdələri və dezinfeksiyaedici sarğı parçası, eləcə də az miqdarda elastik sarğı, lent, iltihab əleyhinə analjezik filmdir.

3. Sanitariya materialları

(1) gigiyenik salfetlərdə

★ gigiyenik salfetin udma nüvəsinə, kapilyar ötürmə təbəqəsinə daxil edilmiş əridilmiş sprey parça

★ mayenin nüfuz etməsinə maneə kimi əridici sprey parça istifadə olunur, polietilen keçirməyən təbəqə əvəzinə iki qat əridici sprey parça istifadə olunur

(2) böyüklər üçün uşaq bezləri baxımından

İstehsal prosesində, ağac sellülozunun qısa lifləri yaxşı hopdurucu xüsusiyyətə malik xüsusi fusiform parça əmələ gətirmək üçün fusiform liflərin axınına qarışdırılır.

4. Yağ udma materialları

Yağ udma qabiliyyətinə malik material kimi, yağı udma qabiliyyəti öz çəkisinin 17 qatına çata bilər.

Ümumiyyətlə, əriyən sprey parça, dənizdə yağ müqaviməti və yağın udulması üçün üzən su şəbəkəsi kimi PET filamentindən toxunmuş uzun mesh boruya daxil edilir. Həmçinin, səthdə davamlı yağ təmizlənməsi üçün PP əriyən sprey parça yağ toplama cihazından hazırlanmış dəniz yedək gəmisinin başına quraşdırıla bilər.

5. Geyim materialları

(1) isti materiallar

Ən uğurlu tətbiq, ABŞ-da 3M şirkəti tərəfindən hazırlanmış xüsusi ərinti ilə püskürtülmüş parçadır: ərinti ilə püskürtülmüş lif prosesində PET ştapel lifi yaxşı elastikliyə malik PET ştapel lifindən və PP ultra incə lifindən ibarət hava izolyasiya strukturu yaratmaq üçün qarışdırılır.

(2) birdəfəlik işçi geyimləri

SMS kompozit parça, əməliyyat örtüyünə əlavə olaraq, qoruyucu geyimlərin sənaye istifadəsində uğurla istifadə edilmişdir.

6, təmiz parça

Əsasən, iş mühitinin neft çirklənməsi üçün istifadə olunan müxtəlif növ PP təbii yağ udmasının istifadəsidir.

Ərimə və püskürtmə emalı texnologiyasının inkişafı ilə, hidrofilik xüsusiyyətə malik PP ərimə və püskürtmə parçası xəstəxanalarda, yüksək təmizlənmə otaqlarında, dəqiq hissələrdə, alətlərdə və kompüter otaqlarında istifadə edilə bilən müvafiq nəmləndirici qatqı ilə hazırlana bilər.

Yazı vaxtı: 03 Aprel 2020