Smeltblaasde fezels non-wovens

De smeltblaasmetoade is ek ien fan 'e metoaden fan it direkt yn it net fan it polymear produsearje fan polymear troch in skroefekstruder, wêrby't it smeltende polymear ûnder hege temperatuer troch luchtblazen of oare middels ûnder ekstreme spanning yn it smelten ûndergiet en in tige tinne fezels foarme wurdt. De fezels wurde dan sammele yn in netroller of in netgerdyn op it glêstriednetwurk, wêrtroch't it adhesion-effekt úteinlik fersterke wurdt troch de smeltblaasde fezels.

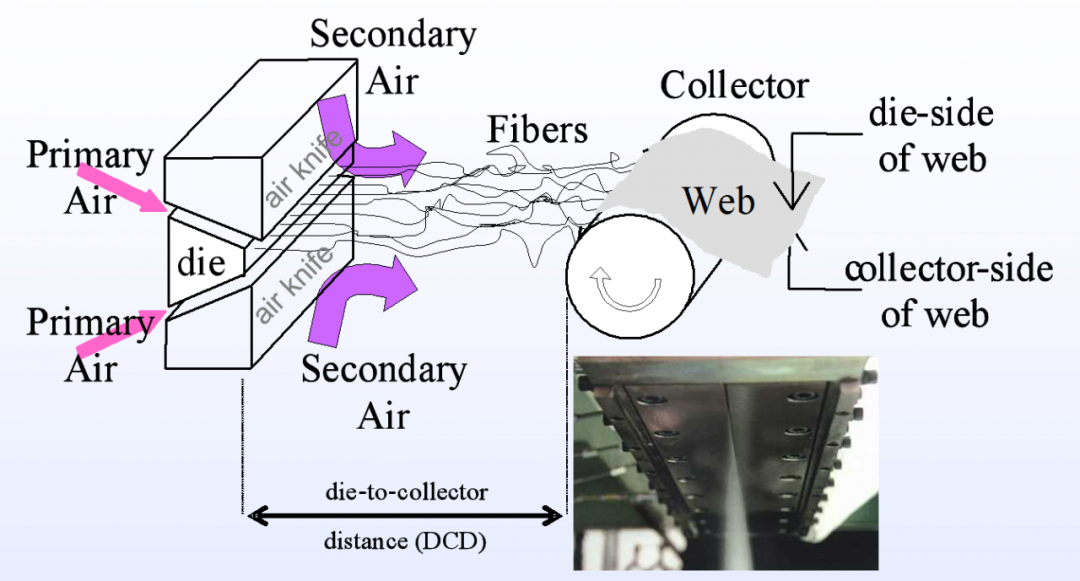

It foarmingsprinsipe fan fúzje-jetfaser

1. Oerienkomsten en ferskillen mei de spunbonded-metoade

Spun-bonded metoade

Ek wol bekend as de metoade foar it direkt spinnen yn 'e stof, is it it brûken fan smeltende spinmetoaden lykas de polymearseksje troch it smelten fan it spinnen, stretchjen en de foarming fan in trochgeande filament foar it netwurk, en dan troch bonding, ôfwerking en oare prosessen wurde produkten makke.

In gewoane

It polymeer moat troch it spindopgat yn 'e smelte steat ekstrudearre wurde

(2) it glêstriednetwurk kin termysk ferbûn wêze (oerflakbining of puntbining) of syn eigen bining yn net-woven stoffersterking

B it ferskil

Yn 'e spunbond-metoade: de hommelse kâlde loft wurdt ôfkuolle, tagelyk wurdt it útrekt, en foarmet in trochgeande filament, ferspraat yn it netgordyn

Smeltspuitmetoade: hege snelheid hjitte loftspuit, troch ekstreme útrekken, de foarming fan ultrafijne koarte fezels, mei in heul hege snelheid om yn it netgerdyn of kondensearjende netrol te fleanen om in glêstriednetwurk te foarmjen

(2) spunbond-metoade: metoaden foar it fersterkjen fan glêstriednetwurken, neist hjitte bonding, kinne jo ek akupunktur, wetter, gemyske bonding en oare middels brûke.

Smeltspuitmetoade: benammen basearre op waarmtebining of selsbining

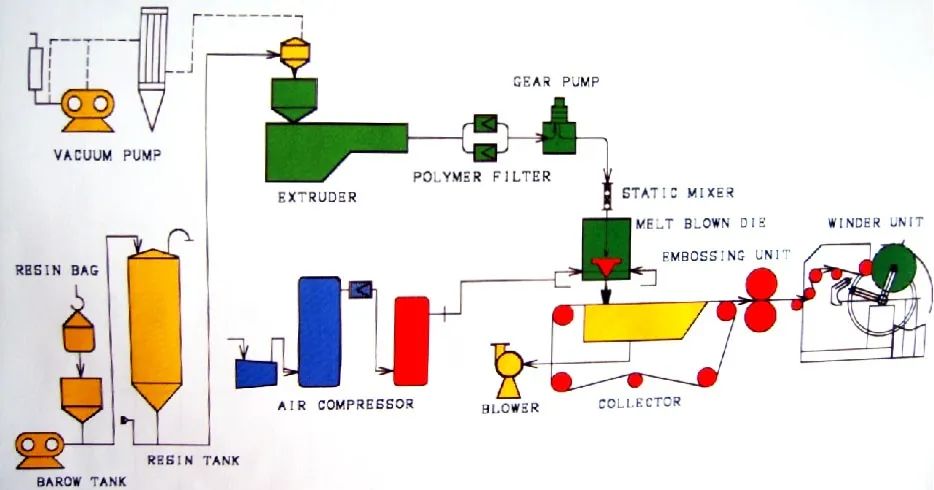

2. Tradisjoneel technologysk proses

Polymeerfieding → smelt-ekstrudearring → glêstriedfoarming → glêstriedkoeling → gaasfoarming → bonding (fêst gaas) → snijkantwikkeling → post-finishing of spesjale finishing

Polymeerfeed - polymeer wurdt oer it algemien makke yn lytse sferyske, korrelige plakjes, yn in amer of hopper getten, en yn in skroefextruder fiede

Smelt-ekstrusje -- oan it fiede ein fan 'e skroef-ekstruder moat de polymeerplak mingd wurde mei stabilisator, wytmeitsjend middel en oare tafoegings, kleurmasterbatch en oare nedige grûnstoffen, nei folslein mingen yn 'e skroef-ekstruder, ferwaarme ta smelt, en úteinlik wurdt de smelt troch de dosearpomp fia it filter yn 'e spindop fiede. Yn it proses fan smelten en spuiten ferminderet de algemiene ekstruder ek it molekulêre gewicht fan polymeer troch syn skuoraksje en termyske degradaasje.

Faserfoarming - de filtere skjinne smelt giet troch it distribúsjesysteem en wurdt evenredich yn elke set spindopkes fiede om deselde hoemannichte ekstruzje per spindop te produsearjen. De spindop fan fúzje-spuite fezels is oars as oare spinmetoaden, de spindopgatten moatte yn in rjochte line regele wurde, wêrfan de boppe- en ûnderkanten gatten hawwe.

Fezelkoeling - in grutte hoemannichte keamertemperatuerlucht wurdt yn beide kanten fan 'e spindop sûge en mingd mei in stream waarme lucht dy't de mikrofiber befettet om it ôf te koelen. De smelte mikrofiber koelt ôf en wurdt fêst.

Netting - by de produksje fan non-wovens mei fusieblaasde fezels kinne de spindoppen horizontaal of fertikaal pleatst wurde. As se horizontaal pleatst wurde, wurdt de mikrofiber op in sirkelfoarmige sammeltrommel spuite om in net te foarmjen. As se fertikaal pleatst wurde, falle de fezels op in horizontaal bewegend skerm om in net te foarmjen.

Lijm (fêst netwurk) - de hjirboppe neamde selslijmende fersterking, foar guon doelen fan it smeltende spuitdoek is genôch, lykas: de easken fan it glêstriednetwurk hat in relatyf pluizige struktuer, goede loftbehâld of leechteferhâlding. En foar in protte oare gebrûk, hawwe josels agglutinearje aggrandizement allinich net genôch, noch nedich hjitte rôljende agglutinaasje, ultrasone agglutinaasje of oare aggrandizementmiddels. Hjitte lijm

3. Proseseigenskippen fan smeltstraalfaser-nonwovens

(1) koart proses, hege produksjeeffisjinsje;

De fezels binne tige fyn, de unifoarmiteit fan it fezelgaas is goed, sêft, filterjend, antibakteriële, en adsorpsje hat treflike foardielen;

De glêstriedoriïntaasje is min, de sterkte fan it glêstriednetwurk is leech;

Dit sil in soad enerzjy ferbrûke.

Wichtigste produksjeprosesparameters fan smeltspuitmetoade

1. Smeltyndeks (MFI)

De sterkte en ferlinging by brekken fan fusje-spuite stof naam ôf mei de tanimming fan MFI. Dêrom moat de MFI fan it rau materiaal sa heech mooglik wêze om de tinne smeltstream in bettere trek te jaan yn it hjitte gasstraalproses.

2. Snelheid fan hjitte gasstream

Under deselde temperatuer, skroefsnelheid, ûntfangstôfstân en oare betingsten:

Hjitte luchtsnelheid ↑ → glêstrieddiameter ↓ → non-wovens fiele fan hurd nei sêft, glêsklitten nimme ta, glêstriednetwurk ticht, glêd, sterkte is tanommen

Mar de loftsnelheid is te grut, wêrtroch't fleanende blommen maklik ferskine, wat it uterlik fan 'e stof serieus beynfloedet.

3. Ynjeksjehoeke foar waarme loft

It beynfloedet benammen it treksterkte-effekt en de morfology fan 'e fezels

Eigenskippen en tapassing fan smeltstraalfaser (nonwoven stof)

1. Filtraasjematerialen

It brûkt benammen syn ultrafijne fezelstruktuer, dat is syn ierste en grutste tapassingsfjild. De fraach nei nije filtermaterialen is ek de wichtichste driuwende krêft foar de ûntwikkeling fan smeltblaasde fezelnonwovens.

Der falt gjin koart fleece fan filtermateriaal ôf yn it suvere gas of de floeistof nei filtraasje mei in smeltspuitdoek.

Op it stuit wurde wrâldwiid elk jier mear as 20.000 ton smeltstraalfiltermaterialen brûkt, wêrfan 65% brûkt wurdt foar floeistoffiltraasje, lykas: filtraasje fan drank- en itenreinigingsapparaten, wetterfiltraasje, filtraasje fan edelmetaalrecycling, filtraasje fan ferve en coatings en oare gemyske produkten; 35% wurdt brûkt foar gasfiltraasje, lykas: filtraasje fan binnenklimaatregeling, filtraasje fan loft- en wetterskieding, filtraasje fan suveringskeamers.

2. Medyske materialen

Op it stuit is it it twadde grutste tapassingsfjild fan smeltspuitdoek.

Yn dit gebiet is de grutste dosaasje it sjirurgyske ferbân, operaasjekeamergordijnen en desinfeksjeferbândoek, en in lyts oantal elastyske ferbannen, tape, anty-inflammatoire pijnstillende film.

3. Sanitêre materialen

(1) yn sanitêre doekjes

★ smeltspuitdoek ynfoege yn 'e absorpsjekearn fan sanitêr servet, kapillêre oerdrachtlaach

★ it brûken fan smeltende spuitdoek as in barriêre foar floeistofpenetraasjebarriêrelaach, mei twa lagen smeltende spuitdoek ynstee fan polyetyleen ûnduerdringbere film

(2) yn termen fan luiers foar folwoeksenen

Yn it produksjeproses wurde de koarte fezels fan houtpulp mingd yn 'e stream fan fusiforme fezels om in spesjale fusiforme doek te foarmjen mei goede absorpsje.

4. Oalje-absorberende materialen

As oalje-absorberend materiaal kin de oalje-absorberende kapasiteit 17 kear syn eigen gewicht berikke.

Yn 't algemien wurdt it smeltbere spuitdoek yn in lange gaasbuis ynfoege dy't breide is fan PET-filament as in driuwend wetterraster foar oaljeresistinsje en oaljeopname op see. Kin ek ynstalleare wurde yn 'e kop fan' e seesleepboat makke fan PP-smeltspuitdoek oaljeopfangapparaat, trochgeande oaljereiniging oan it oerflak.

5. Kleanmaterialen

(1) waarme materialen

De meast súksesfolle tapassing is it spesjale fúzje-spuite doek ûntwikkele troch it bedriuw 3M yn 'e Feriene Steaten: yn it proses fan fúzje-spuite glêstried wurdt PET-stapelfaser mingd om in loftisolaasjestruktuer te foarmjen dy't bestiet út PET-stapelfaser mei goede elastisiteit en PP ultrafijne glêstried.

(2) wegwerp arbeidsklean

It wichtichste gebrûk fan SMS-kompositdoek, neist de wurkjas, is mei súkses brûkt yn it yndustrieel gebrûk fan beskermjende klean.

6, skjinne doek

Benammen is it gebrûk fan PP natuerlike oalje-absorpsje, in ferskaat oan brûkt foar oaljefersmoarging fan 'e wurkomjouwing.

Mei de foarútgong fan smelt- en spuitferwurkingstechnology kin it PP-smelt- en spuitdoek mei hydrofile eigenskippen makke wurde mei in juste bevochtigjende tafoeging, dy't brûkt wurde kin yn sikehuzen, keamers mei hege suvering, presyzjeûnderdielen, ynstruminten en kompjûterkeamers.

Pleatsingstiid: 3 april 2020