Smältblåsta fiberdukar

Smältblåsningsmetoden är också en metod där polymeren extruderas direkt in i nätet. Det är en metod där skruvextrudering av smält polymer sker genom högtemperaturluftblåsning eller andra metoder för att under extrem smältspänning bilda mycket fina fibrer. Dessa samlas sedan i en nätrulle eller nätridå på fibernätet och förstärks slutligen av smältblåsta fiberdukar.

Formningsprincipen för fusionsstrålefiber

1. Likheter och skillnader med spunbondmetoden

Spunnbunden metod

Även känd som direktspinning till tyg-metoden, är det användningen av smältspinningsmetoder som polymersektioner genom smältspinning, sträckning och bildning av kontinuerliga filament för nätverket, och sedan genom bindning, ytbehandling och andra processer för att tillverka produkterna.

En vanlig

Polymeren måste extruderas genom spinndyshålet i smält tillstånd

(2) fibernätet kan vara termiskt bindande (ytbindning eller punktbindning) eller sin egen bindning till non-woven armering

B skillnaden

I spunbond-metoden: den plötsligt kalla luften kyls ner, samtidigt som den sträcks ut och bildar ett kontinuerligt filament som sprids ut i nätridån.

Smältsprutmetod: varmluftssprutning med hög hastighet, genom extrem sträckning, bildandet av ultrafina korta fibrer, som med mycket hög hastighet flyger in i nätridån eller kondenserande nätvals för att bilda ett fibernätverk.

(2) spunbond-metoden: Utöver varmbindning kan metoder för förstärkning av fibernätverket även användas med akupunktur, vattenbindning och kemisk bindning.

Smältsprutmetod: förlitar sig huvudsakligen på värmebindning eller självbindning

2. Traditionell teknisk process

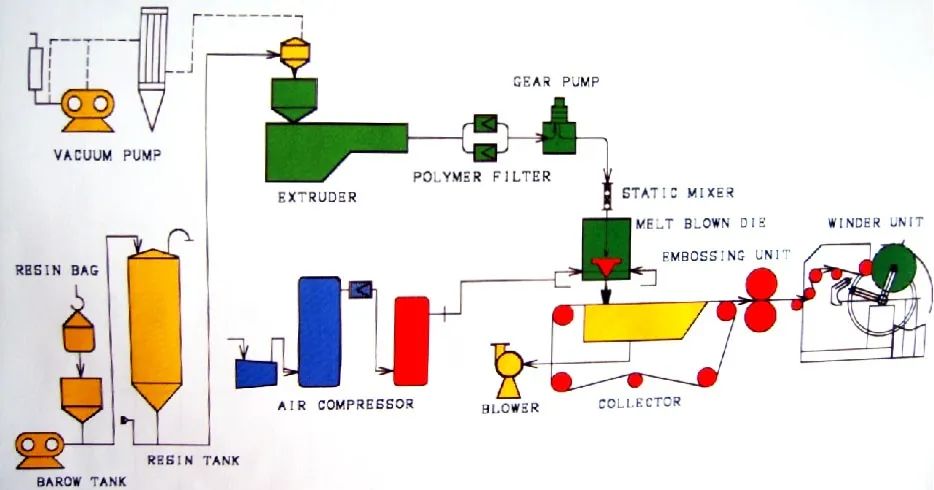

Polymermatning → smältextrudering → fiberbildning → fiberkylning → nätformning → bindning (fast nät) → skärlindning → efterbehandling eller specialbehandling

Polymermatning - polymer tillverkas vanligtvis i små sfäriska, granulära skivor, hälls i en hink eller tratt och matas in i en skruvextruder

Smältextrudering -- vid matningsänden av skruvextrudern blandas polymerskivan med stabilisator, vitmedel och andra tillsatser, färgmasterbatch och andra nödvändiga råmaterial. Efter fullständig blandning in i skruvextrudern värms den upp till smälta och matas slutligen in i spinndysan med hjälp av doseringspumpen genom filtret. Vid smältning och sprutning minskar den allmänna extrudern också polymerens molekylvikt genom dess skjuvningsverkan och termiska nedbrytning.

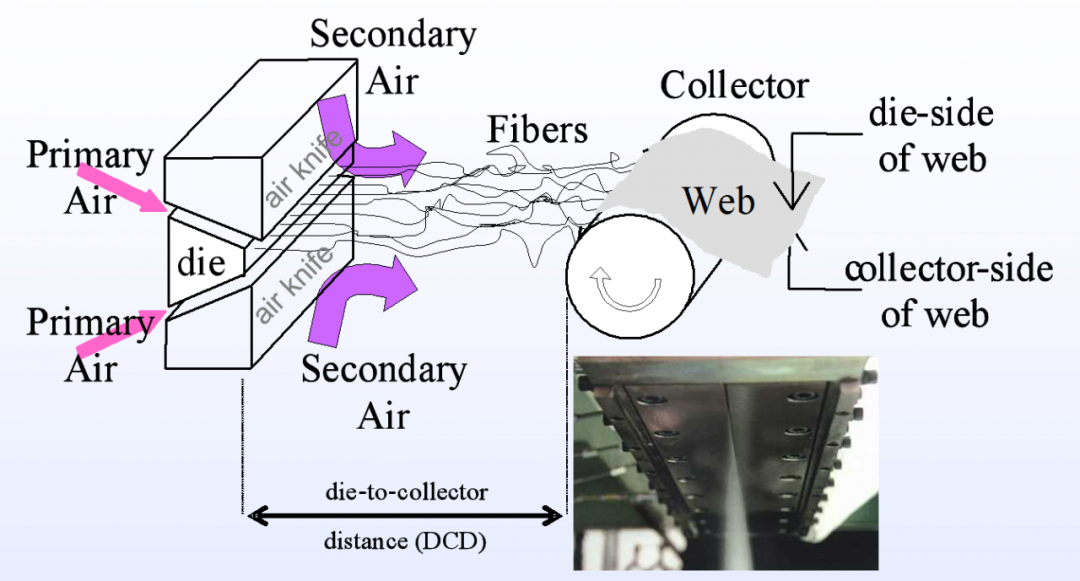

Fiberbildning - den filtrerade rena smältan passerar genom distributionssystemet och matas jämnt in i varje uppsättning spinnmunstycken för att producera samma mängd extrudering per spinnmunstycke. Spinnmunstycket av fusionssprutad fiber skiljer sig från andra spinningmetoder, spinnmunstyckets hål måste vara anordnade i en rak linje, vars övre och nedre sidor har strålhål.

Fiberkylning - en stor mängd rumstempererad luft sugs in i båda sidor av spinndysan och blandas med en ström av varmluft som innehåller mikrofibern för att kyla ner den. Den smälta mikrofibern kyls ner och stelnar.

Nätverk - vid tillverkning av nonwoven-material av smältblåsta fibrer kan spinnmunstyckena placeras antingen horisontellt eller vertikalt. Om de placeras horisontellt sprutas mikrofibern på en cirkulär uppsamlingstrumma för att bilda ett nät. Om de placeras vertikalt faller fibrerna ner på en horisontellt rörlig sikt för att bilda ett nät.

Lim (fast nätverk) - den ovan nämnda självhäftande förstärkningen är tillräcklig för vissa ändamål med smältsprayduk, såsom: kraven på fibernätverket har en relativt fluffig struktur, god luftretention eller porförhållande. Och för många andra användningsområden, om man bara har agglutination, är det inte tillräckligt med aggrandizement, utan det behövs fortfarande varmvalsning, ultraljudsagglutination eller andra aggrandizementmetoder. Varmt lim

3. Processegenskaper hos smältstrålefiberdukar

(1) kort process, hög produktionseffektivitet;

Fibern är mycket fin, fibernätets enhetlighet är god, mjuk, filtrerande, antibakteriell, adsorption har enastående fördelar;

Fiberorienteringen är dålig, fibernätets styrka är låg;

Detta kommer att förbruka mycket energi.

Huvudsakliga produktionsprocessparametrar för smältsprutningsmetoden

1. Smältindex (MFI)

Styrkan och brottöjningen hos smältsprutad väv minskade med ökningen av MFI. Därför måste råmaterialets MFI vara så hög som möjligt för att det tunna smältflödet ska få bättre drag i hetgasstråleprocessen.

2. Varmgasflödeshastighet

Under samma temperatur, skruvhastighet, mottagningsavstånd och andra förhållanden:

Varmluftshastighet ↑ → fiberdiameter ↓ → nonwoven-materialet känns från hårt till mjukt, fibertrassel ökar, fibernätverket är tätt och slätt, styrkan har ökat

Men lufthastigheten är för hög, vilket gör att flygande blommor lätt syns, vilket allvarligt påverkar tygets utseende.

3. Varmluftsinsprutningsvinkel

Det påverkar främst draghållfastheten och fibermorfologin

Egenskaper och tillämpning av smältstrålefiber (nonwoven-tyg)

1. Filtreringsmaterial

Den ANVÄNDER huvudsakligen sin ultrafina fiberstruktur, vilket är dess tidigaste och största tillämpningsområde. Efterfrågan på nya filtermaterial är också den viktigaste drivkraften för utvecklingen av smältblåsta fiberdukar.

Inget kort filtermaterial faller av i den renade gasen eller vätskan efter filtrering med smältsprutduk.

För närvarande används mer än 20 000 ton smältstrålefiltermaterial i världen varje år, varav 65 % används för vätskefiltrering, såsom filtrering av dryckes- och livsmedelshygien, vattenfiltrering, filtrering av ädelmetallåtervinning, färg och beläggningar samt andra kemiska produkter. 35 % används för gasfiltrering, såsom filtrering av inomhusluftkonditionering, filtrering av luft- och vattenseparation och filtrering av reningskammare.

2. Medicinska material

För närvarande är det det näst största tillämpningsområdet för smältsprutduk.

I detta område är den största dosen operationsförband, operationsdraperier och desinfektionsdukar, samt ett litet antal elastiska bandage, tejp och antiinflammatorisk smärtstillande film.

3. Sanitära material

(1) i bindor

★ smältsprayduken införd i absorptionskärnan av bindan, kapilläröverföringslagret

★ användning av smältsprayduk som ett barriärskikt mot vätskepenetration, med två lager smältsprayduk istället för ogenomtränglig polyetenfilm

(2) när det gäller blöjor för vuxna

I produktionsprocessen blandas de korta fibrerna från trämassa med flödet av fusiforma fibrer för att bilda en speciell fusiformduk med god absorption.

4. Oljeabsorberande material

Som oljeabsorberande material kan oljeabsorberingsförmågan nå 17 gånger sin egen vikt.

Generellt sätts den smältbara sprayduken in i ett långt nätrör stickat av PET-filament som ett flytande vattengaller för oljebeständighet och oljeabsorption till sjöss. Kan också installeras i huvudet på bogserbåten tillverkad av PP-smältsprayduk för oljeuppsamlingsanordning, kontinuerlig oljerengöring vid ytan.

5. Klädmaterial

(1) varma material

Den mest framgångsrika tillämpningen är den speciella fusionssprutade duken som utvecklats av 3M i USA: i processen med fusionssprutad fiber blandas PET-stapelfibrer för att bilda en luftisoleringsstruktur bestående av PET-stapelfibrer med god elasticitet och ultrafina PP-fibrer.

(2) engångskläder för arbetstagare

Den huvudsakliga användningen av SMS-komposittyg, utöver driftsrock, har framgångsrikt använts i industriell användning av skyddskläder.

6, ren trasa

Huvudsakligen används PP för naturlig oljeabsorption, en mängd olika användningsområden för oljeföroreningar i arbetsmiljön.

Med framstegen inom smält- och sprutbearbetningsteknik kan PP-smält- och sprutduk med hydrofila egenskaper tillverkas med lämpliga befuktningstillsatser, vilka kan användas på sjukhus, högreningsrum, precisionsdelar, instrument och datorrum.

Publiceringstid: 3 april 2020