Vezelnonwovens gemaakt met smeltgeblazen vezels

De smeltblaasmethode is ook een methode waarbij polymeren rechtstreeks in een net worden verwerkt. Hierbij wordt polymeersmelt door middel van een schroefextruder geëxtrudeerd en vervolgens door middel van het blazen van hete lucht of andere middelen onder extreme spanning gebracht, waardoor zeer fijne vezels ontstaan. Deze vezels worden vervolgens opgerold tot een net of een netgordijn, waardoor uiteindelijk een smeltgeblazen vezelnetwerk ontstaat met een versterkte hechting.

Het vormingsprincipe van fusie-jetvezels

1. Overeenkomsten en verschillen met de spunbond-methode

Spin-bondingmethode

Deze methode, ook wel bekend als direct spinnen tot doek, maakt gebruik van smeltspintechnieken, zoals het smelten en spinnen van polymeren om een netwerk van doorlopende filamenten te vormen. Vervolgens worden de producten door middel van verlijming, afwerking en andere processen vervaardigd.

Een veelvoorkomend

Het polymeer moet in gesmolten toestand door de spuitmondopening worden geëxtrudeerd.

(2) het vezelnetwerk kan thermisch gebonden zijn (oppervlaktebinding of puntbinding) of door zijn eigen binding in de niet-geweven textielversterking.

B het verschil

Bij de spunbond-methode: de lucht wordt plotseling afgekoeld, terwijl tegelijkertijd de vezels worden uitgerekt, waardoor een continue draad ontstaat die zich tot een netgordijn verspreidt.

Smeltspuitmethode: hogesnelheidsspuiten van hete lucht, waarbij door extreme uitrekking ultrafijne korte vezels worden gevormd, die met zeer hoge snelheid in het vitragegordijn of de netrol vliegen om een vezelnetwerk te vormen.

(2) Spunbond-methode: vezelnetwerkversterkingsmethoden, waarbij naast hete binding ook acupunctuur, water, chemische binding en andere middelen worden gebruikt.

Smeltspuitmethode: berust voornamelijk op warmtehechting of zelfhechting.

2. Traditioneel technologisch proces

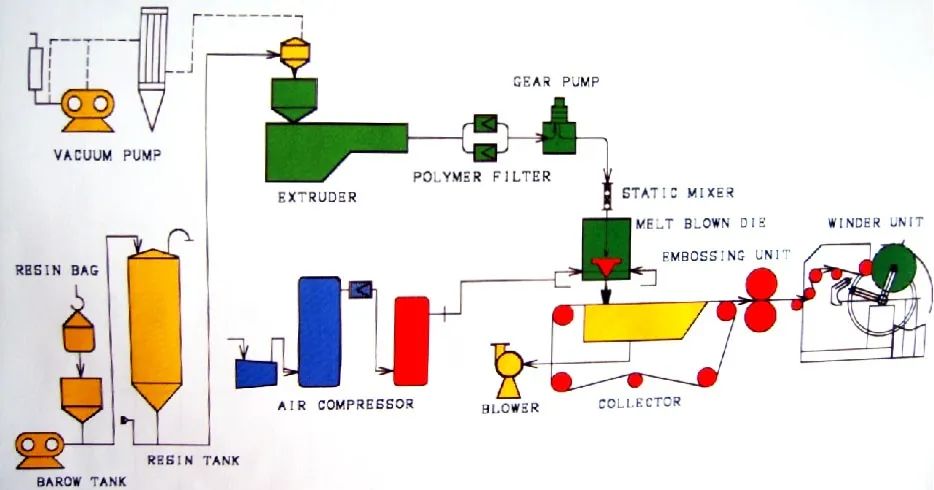

Polymeertoevoer → smeltextrusie → vezelvorming → vezelkoeling → gaasvorming → verlijming (vast gaas) → snijkantwikkeling → nabewerking of speciale afwerking

Polymeertoevoer - polymeer wordt over het algemeen verwerkt tot kleine bolvormige, korrelige plakjes, die in een emmer of trechter worden gegoten en vervolgens in een schroefextruder worden gevoerd.

Smeltextrusie – aan het invoereinde van de schroefextruder wordt de polymeerschijf gemengd met stabilisator, witmaker en andere additieven, kleurmasterbatch en andere benodigde grondstoffen. Na volledige menging wordt het mengsel in de schroefextruder gebracht, waar het smelt en vervolgens door een doseerpomp via een filter naar de spuitmond wordt gevoerd. Tijdens het smelt- en spuitproces verlaagt de extruder tevens het molecuulgewicht van het polymeer door schuifkrachten en thermische degradatie.

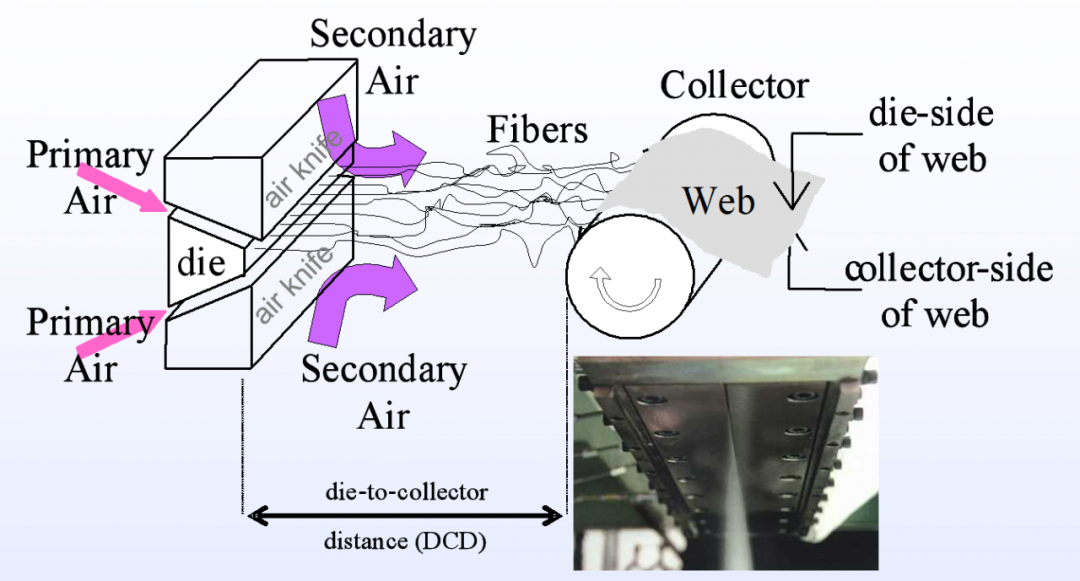

Vezelvorming - de gefilterde, schone smelt passeert het distributiesysteem en wordt gelijkmatig naar elke set spinmondstukken gevoerd om per spinmondstuk dezelfde hoeveelheid extrusie te produceren. Het spinmondstuk voor fusiegespoten vezels verschilt van andere spinmethoden; de gaten in het spinmondstuk moeten in een rechte lijn zijn gerangschikt, waarbij de boven- en onderkant straalgaten hebben.

Vezelkoeling - een grote hoeveelheid lucht op kamertemperatuur wordt aan beide zijden van de spinmond aangezogen en gemengd met een stroom hete lucht die de microvezel bevat om deze af te koelen. De gesmolten microvezel koelt af en stolt.

Netvorming - bij de productie van fusiegeblazen vezelnonwovens kunnen de spinmondstukken horizontaal of verticaal worden geplaatst. Indien horizontaal geplaatst, worden de microvezels op een cirkelvormige opvangtrommel gespoten om een net te vormen. Indien verticaal geplaatst, vallen de vezels op een horizontaal bewegend scherm om een net te vormen.

Lijm (vast netwerk) - de bovengenoemde zelfklevende versterking is voor sommige toepassingen voldoende, bijvoorbeeld wanneer de eisen aan het vezelnetwerk een relatief luchtige structuur, een goede luchtretentie of een lage porositeit zijn. Voor veel andere toepassingen is zelfhechting alleen niet voldoende; dan is ook warmwalsen, ultrasoonlassen of andere hechtingstechnieken nodig. Hete lijm

3. Proceskenmerken van smeltstraalvezel-nonwovens

(1) kort proces, hoge productie-efficiëntie;

De vezel is zeer fijn, de vezelstructuur is goed uniform, de vezel is zacht en heeft uitstekende filter-, antibacteriële en adsorptie-eigenschappen.

De vezeloriëntatie is slecht, de sterkte van het vezelnetwerk is laag;

Dit gaat veel energie verbruiken.

Belangrijkste procesparameters van de smeltspuitmethode

1. Smeltindex (MFI)

De treksterkte en rek bij breuk van door fusiespuiten vervaardigd textiel nemen af naarmate de MFI (Magnetic Flow Index) toeneemt. Daarom moet de MFI van het basismateriaal zo hoog mogelijk zijn om een betere trek te verkrijgen van de dunne smeltstroom tijdens het heteluchtspuitproces.

2. Stroomsnelheid van het hete gas

Onder dezelfde temperatuur, schroefsnelheid, ontvangstafstand en andere omstandigheden:

Hogere luchtsnelheid ↑ → lagere vezeldiameter ↓ → non-woven materialen voelen harder en zachter aan, de vezelverstrengeling neemt toe, het vezelnetwerk wordt dichter en gladder, de sterkte neemt toe

Maar als de luchtsnelheid te hoog is, ontstaan er gemakkelijk rondvliegende bloemen, wat de uitstraling van de stof ernstig kan aantasten.

3. Injectiehoek van hete lucht

Het heeft vooral invloed op het treksterkte-effect en de vezelmorfologie.

Kenmerken en toepassingen van melt-jet vezels (niet-geweven textiel)

1. Filtratiematerialen

Het maakt voornamelijk gebruik van de ultrafijne vezelstructuur, wat het vroegste en grootste toepassingsgebied is. De vraag naar nieuwe filtermaterialen is tevens de belangrijkste drijvende kracht achter de ontwikkeling van smeltgeblazen vezelnonwovens.

Er komen na filtratie met smeltvernevelingsdoek geen losse plukjes filtermateriaal in het gezuiverde gas of de vloeistof terecht.

Momenteel wordt er wereldwijd jaarlijks meer dan 20.000 ton smeltstraalfiltermateriaal gebruikt, waarvan 65% wordt gebruikt voor vloeistoffiltratie, zoals: filtratie voor de hygiëne van dranken en voedingsmiddelen, waterfiltratie, filtratie voor de recycling van edelmetalen, filtratie van verf en coatings en andere chemische producten; 35% wordt gebruikt voor gasfiltratie, zoals: filtratie voor airconditioners binnenshuis, filtratie voor lucht- en waterscheiding en filtratie in zuiveringskamers.

2. Medische materialen

Momenteel is het het op één na grootste toepassingsgebied voor smeltgespoten textiel.

In dit gebied bestaat de grootste hoeveelheid uit chirurgisch verband, operatiekamergordijnen en desinfecterende doeken, en een kleinere hoeveelheid elastisch verband, tape en ontstekingsremmende pijnstillende film.

3. Sanitaire materialen

(1) in maandverband

★ Smeltspraydoek ingebracht in de absorptiekern van het maandverband, capillaire transportlaag

★ Het gebruik van smeltspraydoek als barrièrelaag tegen vloeistofpenetratie, met twee lagen smeltspraydoek in plaats van een ondoordringbare polyethyleenfolie.

(2) wat betreft incontinentieluiers voor volwassenen

Tijdens het productieproces worden de korte vezels van houtpulp gemengd met de stroom spoelvormige vezels om een speciaal spoelvormig doek met een goed absorptievermogen te vormen.

4. Olie-absorberende materialen

Als olieabsorberend materiaal kan het olieabsorberend vermogen oplopen tot 17 keer het eigen gewicht.

Over het algemeen wordt het smeltbare sproeidoek in een lange, van PET-filament gebreid gaasbuis geplaatst als drijvend waterfilter voor oliebestendigheid en olieabsorptie op zee. Het kan ook worden geïnstalleerd in de boeg van een sleepboot, waar een olieopvanginstallatie van PP-smeltdoek wordt gemaakt voor continue olieverwijdering aan het oppervlak.

5. Kledingmaterialen

(1) warme materialen

De meest succesvolle toepassing is het speciale, door 3M in de Verenigde Staten ontwikkelde, door middel van fusiespuiten vervaardigde doek: bij het fusiespuitproces wordt PET-stapelvezel gemengd om een luchtisolerende structuur te vormen die bestaat uit PET-stapelvezel met goede elasticiteit en ultrafijne PP-vezel.

(2) wegwerpbare werkkleding

Het belangrijkste gebruik van SMS-composietdoek is, naast operatiejassen, met succes toegepast in industriële beschermende kleding.

6. Een schone doek

Het product maakt voornamelijk gebruik van PP voor de absorptie van natuurlijke olie en wordt op diverse manieren ingezet om olievervuiling in de werkomgeving te verminderen.

Door de vooruitgang in smelt- en spuitverwerkingstechnologie kan PP-smelt- en spuitdoek met hydrofiele eigenschappen worden vervaardigd door de juiste bevochtigingsmiddelen toe te voegen. Dit doek kan worden gebruikt in ziekenhuizen, ruimtes met hoge luchtzuivering, voor precisieonderdelen, instrumenten en computerruimtes.

Geplaatst op: 3 april 2020