Olvadt fúvott szálas nemszőtt anyagok

Az olvadékfúvásos módszer a polimer közvetlenül a hálóba juttatásának egyik módja. Ez a polimer olvadékának csigás extruderrel történő extrudálása magas hőmérsékletű levegőfúváson vagy más módon, amelynek során az olvadékot rendkívüli feszültség alatt szivárogtatják, és nagyon finom szálakat képeznek, majd ezeket egy hálóhengerbe vagy egy hálófüggönybe gyűjtik, amelyet a szálhálózaton alakítanak ki, végül pedig a tapadási hatás megerősödik, mivel az olvadékfúvásos szálas nemszőtt anyagból készül.

A fúziós jet szál formázási elve

1. Hasonlóságok és különbségek a fonott kötéses módszerrel

fonott kötésű módszer

Közvetlen fonás szövetté módszerként is ismert, ez az olvadó fonási módszerek alkalmazása, mint például a polimer szakasz olvadó fonással történő nyújtása és folyamatos szál kialakítása a hálózathoz, majd ragasztással, kikészítéssel és egyéb eljárásokkal előállított termékek.

Egy gyakori

A polimert olvadt állapotban kell extrudálni a fonófej furatán keresztül.

(2) a szálas hálózat lehet termikus kötés (felületi kötés vagy pontkötés), vagy saját kötése nem szőtt szöveterősítésbe

B a különbség

A fonott kötés módszerénél: a hirtelen hideg levegőt lehűtik, ugyanakkor megnyúlik, folyamatos szálat képezve, szétterül a hálófüggönyben.

Olvadékszórásos módszer: nagy sebességű forró levegős permetezés extrém nyújtás révén, ultrafinom rövid szálak képződésével, amelyek nagyon nagy sebességgel repülnek a hálófüggönybe vagy a hálóhengerbe kondenzálva szálas hálózatot képeznek.

(2) Spunbond módszer: a szálas hálózat megerősítési módszerei a forró kötés mellett akupunktúrás, víz-, kémiai kötést és egyéb módszereket is alkalmaznak.

Olvadékszórásos módszer: főként hőkötésre vagy önkötésre támaszkodik

2. Hagyományos technológiai folyamat

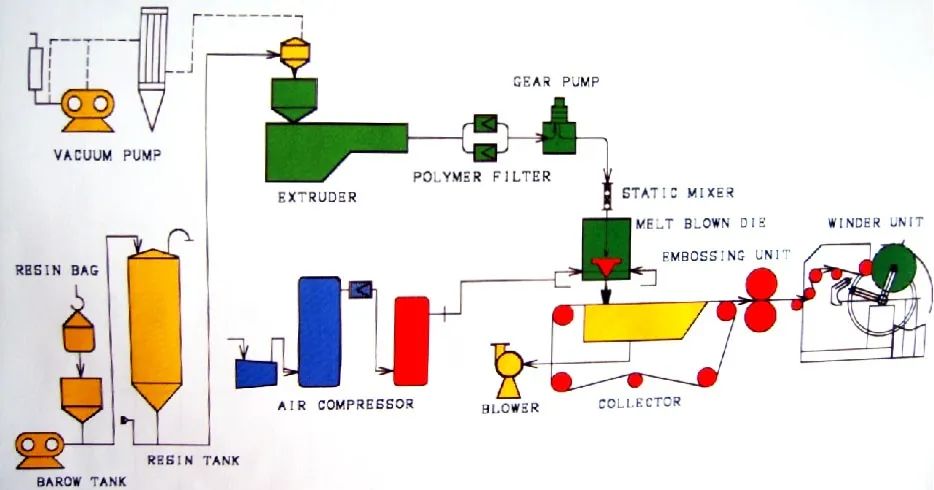

Polimer adagolás → olvadék extrudálás → szálképzés → szálhűtés → hálóképzés → kötés (fix háló) → vágóél-tekercselés → utókezelés vagy speciális kikészítés

Polimer betáplálás – a polimert általában apró, gömb alakú, szemcsés szeletekké alakítják, vödörbe vagy tartályba öntik, majd csigás extruderbe töltik.

Olvadék extrudálás - a csavaros extruder betápláló végén a polimer szeletet stabilizátorral, fehérítőszerrel és egyéb adalékanyagokkal, színes mesterkeverékkel és egyéb szükséges nyersanyagokkal kell összekeverni, miután teljesen összekeverték a csavaros extruderrel, olvadékká melegítették, és végül az olvadékot az adagolószivattyú a szűrőn keresztül a fonófejbe juttatja. Az olvasztás és a permetezés során az általános extruder a nyírási hatás és a hőbomlás révén csökkenti a polimer molekulatömegét is.

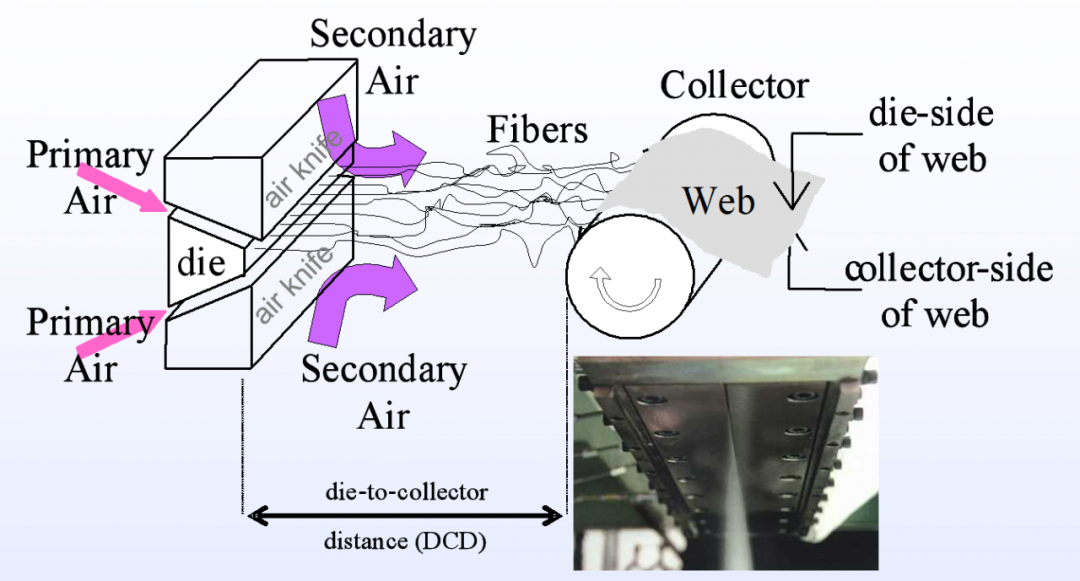

Szálképzés – a szűrt tiszta olvadék áthalad az elosztórendszeren, és egyenletesen adagolódik az egyes fonófejekbe, hogy fonófejenként azonos mennyiségű extrudálást eredményezzen. A fúziós porlasztásos szálak fonófeje abban különbözik a többi fonási módszertől, hogy a fonófej lyukait egyenes vonalban kell elrendezni, amelynek felső és alsó oldalán fúvókanyílások vannak.

Szálhűtés – nagy mennyiségű szobahőmérsékletű levegőt szívnak be a fonófej mindkét oldalába, és összekeverik a mikroszálat tartalmazó forró levegőárammal, hogy lehűtsék azt. Az olvadt mikroszál lehűl és megszilárdul.

Hálózás – a fúzióval fúvott szálas nemszőtt textíliák gyártása során a fonófejek vízszintesen vagy függőlegesen helyezhetők el. Vízszintes elhelyezés esetén a mikroszálas anyagot egy kör alakú gyűjtődobra permetezik, így hálót képezve. Függőleges elhelyezés esetén a szálak egy vízszintesen mozgó szitára hullanak, így hálót képezve.

Ragasztó (fix háló) - a fent említett öntapadó erősítés, bizonyos célokra elegendő az olvadó szórókendő, például: a szálas hálózat követelményei viszonylag bolyhos szerkezettel, jó légvisszatartással vagy pórusaránnyal rendelkeznek. És sok más felhasználási módhoz önmagában az agglutináció nem elég, továbbra is szükség van meleghengerléses agglutinációra, ultrahangos agglutinációra vagy más agglutinációs eszközökre. Forró ragasztó.

3. Az olvadéksugaras szálas nemszőtt textíliák folyamatjellemzői

(1) rövid folyamat, magas termelési hatékonyság;

A rost nagyon finom, a rostháló egyenletessége jó, puha, szűrhető, antibakteriális, az adszorpció kiemelkedő előnyökkel rendelkezik;

A szálak orientációja gyenge, a szálhálózat erőssége alacsony;

Ez sok energiát fog felemészteni.

Az olvadékszóró módszer fő gyártási folyamatparaméterei

1. Olvadási index (MFI)

A fúziós szórással előállított szövet szilárdsága és szakadási nyúlása az MFI növekedésével csökkent. Ezért a nyersanyag MFI-jének a lehető legmagasabbnak kell lennie ahhoz, hogy a vékony olvadékfolyadék jobb huzatot kapjon a forrógázos sugaras eljárásban.

2. Forró gáz áramlási sebessége

Ugyanazon hőmérséklet, csavarsebesség, vételi távolság és egyéb feltételek mellett:

Forró levegő sebessége ↑ → szálátmérő ↓ → a nem szőtt anyag tapintása keményről puhára változik, a szálak összegubancolódása fokozódik, a szálhálózat sűrűbb, sima, a szilárdság megnő

De a légsebesség túl nagy, könnyen megjelenhetnek repülő virágok, ami komolyan befolyásolja a ruha megjelenését.

3. Forró levegő befecskendezési szöge

Főként a szakítóhatást és a szálak morfológiáját befolyásolja

Az olvadéksugaras szál (nem szőtt szövet) jellemzői és alkalmazása

1. Szűrőanyagok

Elsősorban ultrafinom szálas szerkezetét HASZNÁLJA, amely a legkorábbi és legnagyobb alkalmazási területe. Az új szűrőanyagok iránti kereslet a fő mozgatórugója az olvadékfúvott szálas nemszőtt textíliák fejlesztésének is.

Olvadékszóró kendővel történő szűrés után a tisztított gázból vagy folyadékból nem esik le rövid szűrőanyag-réteg.

Jelenleg a világon évente több mint 20 000 tonna olvadéksugaras szűrőanyagot használnak fel, amelynek 65%-át folyadékszűrésre használják, például: ital- és élelmiszer-higiéniai szűrésre, vízszűrésre, nemesfém-újrahasznosítási szűrésre, festék- és bevonatszűrésre, valamint egyéb vegyipari termékek szűrésére; 35%-át gázszűrésre, például: beltéri légkondicionáló szűrésre, levegő- és vízelválasztó szűrésre, tisztítókamrás szűrésre.

2. Orvosi anyagok

Jelenleg ez az olvadékszóró kendő második legnagyobb alkalmazási területe.

Ezen a területen a legnagyobb adagot a sebészeti kötszer, a műtőfüggöny és a fertőtlenítő kötözőkendő, valamint kis mennyiségű rugalmas pólya, ragtapasz, gyulladáscsökkentő fájdalomcsillapító fólia jelenti.

3. Szaniteranyagok

(1) egészségügyi betétekben

★ az egészségügyi betét nedvszívó magjába, a kapilláris transzfer rétegbe helyezett olvadó spray-kendő

★ olvadó szórókendő használata folyadék behatolásának megakadályozására szolgáló zárórétegként, két réteg olvadó szórókendővel a polietilén áthatolhatatlan fólia helyett

(2) felnőtt pelenkák tekintetében

A gyártási folyamat során a fapép rövid rostjait összekeverik a fusiform szálak áramával, hogy egy speciális, jó nedvszívó képességű fusiform szövetet képezzenek.

4. Olajfelszívó anyagok

Olajmegkötő anyagként az olajmegkötő kapacitása elérheti a saját súlyának 17-szeresét.

Általában az olvadó permetező kendőt egy PET-szálból kötött hosszú hálós csőbe helyezik, mint úszó vízrácsot az olajállóság és az olaj felszívódása érdekében a tengeren. A tengeri vontatóhajó fejébe is beszerelhető, amely PP olvadó permetező kendőből készült olajgyűjtő eszközből áll, folyamatos olajtisztítással a felszínen.

5. Ruházati anyagok

(1) meleg anyagok

A legsikeresebb alkalmazás az Egyesült Államokban a 3M cég által kifejlesztett speciális fúziós szórásos szövet: a fúziós szórásos szálak eljárása során a PET vágott szálakat összekeverik, így egy légszigetelő szerkezetet hoznak létre, amely jó rugalmasságú PET vágott szálból és ultrafinom PP szálból áll.

(2) eldobható munkaruházat

Az SMS kompozit szövet fő felhasználási területe a műtéti kabát mellett a védőruházat ipari felhasználása is sikeresen elterjedt.

6, tiszta kendő

Főként a PP természetes olajfelszívódását használják, amelyet a munkakörnyezet olajszennyezésének megszüntetésére használnak.

Az olvasztási és permetezési feldolgozási technológia fejlődésével a PP olvasztási és permetezési kendő hidrofil tulajdonságokkal rendelkezik megfelelő párásító adalékanyaggal, amely kórházakban, nagy tisztaságú helyiségekben, precíziós alkatrészekben, műszerekben és számítógéptermekben is használható.

Közzététel ideje: 2020. április 3.