मेल्ट-ब्लोन फाइबर नॉनवॉवन

मेल्ट-ब्लोन विधि भी पॉलिमर को सीधे नेट में डालने की एक विधि है। इसमें स्क्रू एक्सट्रूडर द्वारा पिघले हुए पॉलिमर को उच्च तापमान वाली हवा के झोंके या अन्य साधनों के माध्यम से बाहर निकाला जाता है, जिससे अत्यधिक तनाव उत्पन्न होता है और बहुत महीन रेशे बनते हैं। फिर इन रेशों को नेट रोलर या नेट कर्टन पर एकत्रित किया जाता है, जिससे फाइबर नेटवर्क बनता है और अंत में मेल्ट-ब्लोन फाइबर नॉनवॉवन का आसंजन प्रभाव मजबूत होता है।

फ्यूजन-जेट फाइबर के निर्माण का सिद्धांत

1. स्पनबॉन्डेड विधि से समानताएं और अंतर

स्पिन-बॉन्डेड विधि

इसे डायरेक्ट स्पिनिंग इनटू क्लॉथ मेथड के नाम से भी जाना जाता है। इसमें पॉलीमर सेक्शन को पिघलाकर, उसे खींचकर और नेटवर्क के लिए निरंतर फिलामेंट बनाकर, फिर बॉन्डिंग, फिनिशिंग और अन्य प्रक्रियाओं द्वारा उत्पाद तैयार किए जाते हैं।

एक सामान्य

पॉलीमर को पिघली हुई अवस्था में स्पिनरेट के छेद से बाहर निकालना आवश्यक है।

(2) फाइबर नेटवर्क को थर्मल बॉन्डिंग (सतही बॉन्डिंग या बिंदु बॉन्डिंग) द्वारा या गैर-बुने हुए कपड़े के सुदृढ़ीकरण में स्वयं बॉन्डिंग द्वारा जोड़ा जा सकता है।

B अंतर

स्पनबॉन्ड विधि में: अचानक ठंडी हवा से ठंडा किया जाता है, साथ ही खिंचाव के कारण निरंतर तंतु बनते हैं, जिन्हें फैलाकर जालीदार पर्दा बनाया जाता है।

मेल्ट स्प्रे विधि: उच्च गति से गर्म हवा का छिड़काव, अत्यधिक खिंचाव द्वारा, अतिसूक्ष्म छोटे रेशों का निर्माण करता है, जो बहुत तेज गति से नेट कर्टन या कंडेंसिंग नेट रोलर में जाकर एक फाइबर नेटवर्क बनाते हैं।

(2) स्पनबॉन्ड विधि: फाइबर नेटवर्क सुदृढ़ीकरण विधियों में, गर्म बंधन के अलावा, एक्यूपंक्चर, जल, रासायनिक बंधन और अन्य साधनों का भी उपयोग किया जाता है।

मेल्ट स्प्रे विधि: मुख्य रूप से ऊष्मा बंधन या स्व-बंधन पर निर्भर करती है।

2. पारंपरिक तकनीकी प्रक्रिया

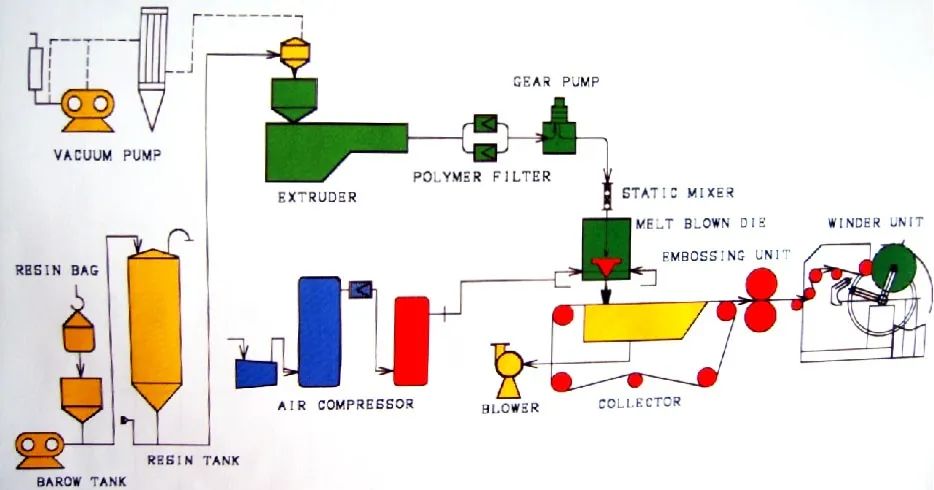

पॉलिमर फीडिंग → मेल्ट एक्सट्रूज़न → फाइबर निर्माण → फाइबर कूलिंग → मेश निर्माण → बॉन्डिंग (फिक्स्ड मेश) → कटिंग एज वाइंडिंग → पोस्ट-फिनिशिंग या स्पेशल फिनिशिंग

पॉलिमर फीड - पॉलिमर को आम तौर पर छोटे गोलाकार, दानेदार टुकड़ों में बनाया जाता है, एक बाल्टी या हॉपर में डाला जाता है, और फिर स्क्रू एक्सट्रूडर में डाला जाता है।

मेल्ट एक्सट्रूज़न - स्क्रू एक्सट्रूडर के फीडिंग सिरे पर, पॉलीमर स्लाइस को स्टेबलाइज़र, व्हाइटनिंग एजेंट और अन्य एडिटिव्स, कलर मास्टरबैच और अन्य आवश्यक कच्चे माल के साथ मिलाया जाता है। पूरी तरह से मिश्रण होने के बाद, स्क्रू एक्सट्रूडर में डालकर इसे पिघलाया जाता है, और अंत में पिघले हुए मिश्रण को मीटरिंग पंप द्वारा फिल्टर के माध्यम से स्पिनरेट में भेजा जाता है। पिघलने और छिड़काव की प्रक्रिया में, सामान्य एक्सट्रूडर अपनी कतरन क्रिया और तापीय अपघटन द्वारा पॉलीमर के आणविक भार को भी कम करता है।

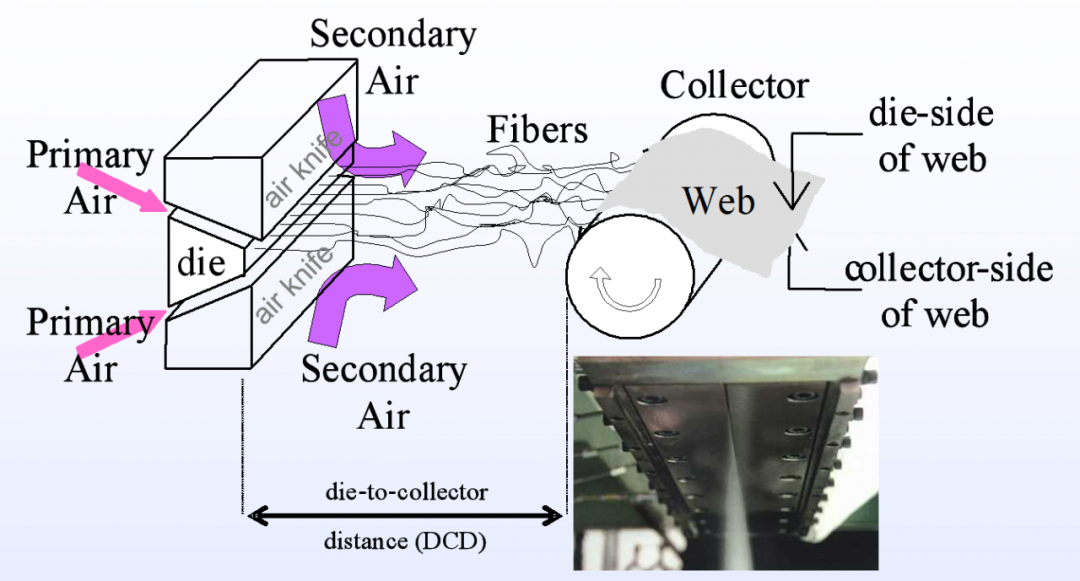

फाइबर निर्माण - फ़िल्टर किया हुआ शुद्ध पिघला हुआ पदार्थ वितरण प्रणाली से गुजरता है और प्रत्येक स्पिनरेट में समान मात्रा में फाइबर निकालने के लिए समान रूप से स्पिनरेट में डाला जाता है। फ्यूजन-स्प्रेड फाइबर का स्पिनरेट अन्य कताई विधियों से अलग होता है, क्योंकि स्पिनरेट के छेद एक सीधी रेखा में व्यवस्थित होने चाहिए, जिसके ऊपरी और निचले किनारों पर जेट छेद होते हैं।

फाइबर को ठंडा करने की प्रक्रिया - कमरे के तापमान की हवा की एक बड़ी मात्रा को स्पिनरेट के दोनों ओर खींचा जाता है और माइक्रोफाइबर युक्त गर्म हवा की धारा के साथ मिलाकर उसे ठंडा किया जाता है। पिघला हुआ माइक्रोफाइबर ठंडा होकर जम जाता है।

नेटिंग - फ्यूजन-ब्लोन फाइबर नॉनवॉवन के उत्पादन में, स्पिनरेट को क्षैतिज या लंबवत रूप से रखा जा सकता है। यदि क्षैतिज रूप से रखा जाता है, तो माइक्रोफाइबर को एक गोलाकार संग्रहण ड्रम पर स्प्रे किया जाता है जिससे एक जाल बनता है। यदि लंबवत रूप से रखा जाता है, तो फाइबर क्षैतिज रूप से चलने वाली स्क्रीन पर गिरते हैं जिससे एक जाल बनता है।

चिपकने वाला (स्थिर नेटवर्क) - ऊपर उल्लिखित स्व-चिपकने वाला सुदृढ़ीकरण, कुछ उद्देश्यों के लिए पिघलने वाले स्प्रे कपड़े के लिए पर्याप्त है, जैसे: फाइबर नेटवर्क की आवश्यकता जिसमें अपेक्षाकृत फूला हुआ संरचना, अच्छी वायु धारण क्षमता या रिक्ति अनुपात हो। और कई अन्य उपयोगों के लिए, केवल स्व-चिपकने से सुदृढ़ीकरण पर्याप्त नहीं होता है, फिर भी गर्म रोलिंग से सुदृढ़ीकरण, अल्ट्रासोनिक से सुदृढ़ीकरण या अन्य सुदृढ़ीकरण विधियों की आवश्यकता होती है।

3. मेल्ट-जेट फाइबर नॉनवॉवन की प्रक्रिया विशेषताएँ

(1) संक्षिप्त प्रक्रिया, उच्च उत्पादन दक्षता;

यह फाइबर बहुत महीन है, फाइबर की जाली की एकरूपता अच्छी है, यह नरम है, और छानने, जीवाणुरोधी और सोखने में इसके उत्कृष्ट फायदे हैं;

फाइबर का अभिविन्यास खराब है, फाइबर नेटवर्क की मजबूती कम है;

इसमें बहुत अधिक ऊर्जा की खपत होगी।

मेल्ट-स्प्रे विधि की मुख्य उत्पादन प्रक्रिया के मापदंड

1. पिघलने का सूचकांक (एमएफआई)

फ्यूजन-स्प्रे किए गए कपड़े की मजबूती और टूटने पर खिंचाव एमएफआई में वृद्धि के साथ कम हो जाता है। इसलिए, गर्म गैस जेट प्रक्रिया में पतले पिघले हुए पदार्थ को बेहतर बहाव प्राप्त करने के लिए कच्चे माल का एमएफआई जितना संभव हो उतना उच्च होना आवश्यक है।

2. गर्म गैस प्रवाह की गति

समान तापमान, स्क्रू गति, प्राप्ति दूरी और अन्य स्थितियों के तहत:

गर्म हवा की गति बढ़ने पर फाइबर का व्यास घटता है, नॉनवॉवन की बनावट कठोर से नरम होती जाती है, फाइबर का उलझाव बढ़ता है, फाइबर नेटवर्क सघन और चिकना हो जाता है, और मजबूती बढ़ जाती है।

लेकिन हवा की गति बहुत अधिक होने पर, उड़ते हुए फूल दिखाई देने लगते हैं, जिससे कपड़े की दिखावट पर गंभीर असर पड़ता है।

3. गर्म हवा इंजेक्शन कोण

यह मुख्य रूप से तन्यता प्रभाव और फाइबर आकृति विज्ञान को प्रभावित करता है।

मेल्ट-जेट फाइबर (नॉनवॉवन फैब्रिक) की विशेषताएं और अनुप्रयोग

1. निस्पंदन सामग्री

यह मुख्य रूप से अपनी अतिसूक्ष्म फाइबर संरचना का उपयोग करता है, जो इसका सबसे प्रारंभिक और सबसे बड़ा अनुप्रयोग क्षेत्र है। नए फिल्टर सामग्रियों की मांग भी मेल्ट-ब्लोन फाइबर नॉनवॉवन के विकास के लिए मुख्य प्रेरक शक्ति है।

मेल्ट स्प्रेइंग क्लॉथ से छानने के बाद शुद्ध गैस या तरल में फिल्टर सामग्री का कोई छोटा रेशा नहीं गिरता है।

वर्तमान में, विश्व में प्रतिवर्ष 20,000 टन से अधिक मेल्ट-जेट फिल्टर सामग्री का उपयोग किया जाता है, जिसमें से 65% का उपयोग तरल निस्पंदन के लिए किया जाता है, जैसे: पेय पदार्थ और खाद्य स्वच्छता निस्पंदन, जल निस्पंदन, कीमती धातु पुनर्चक्रण निस्पंदन, पेंट और कोटिंग्स और अन्य रासायनिक उत्पादों का निस्पंदन; 35% का उपयोग गैस निस्पंदन के लिए किया जाता है, जैसे: इनडोर एयर कंडीशनर निस्पंदन, वायु और जल पृथक्करण निस्पंदन, शुद्धिकरण कक्ष निस्पंदन।

2. चिकित्सा सामग्री

वर्तमान में, यह मेल्ट-स्प्रेइंग कपड़े का दूसरा सबसे बड़ा अनुप्रयोग क्षेत्र है।

इस क्षेत्र में, सबसे अधिक मात्रा में सर्जिकल ड्रेसिंग, ऑपरेशन रूम के पर्दे और कीटाणुनाशक ड्रेसिंग कपड़े का उपयोग होता है, और थोड़ी मात्रा में इलास्टिक बैंडेज, टेप और सूजनरोधी दर्द निवारक फिल्म का उपयोग होता है।

3. स्वच्छता सामग्री

(1) सैनिटरी नैपकिन में

★ सैनिटरी नैपकिन के अवशोषण कोर में पिघला हुआ स्प्रे कपड़ा डाला गया है, केशिका स्थानांतरण परत

★ तरल प्रवेश अवरोधक परत के रूप में पिघलने वाले स्प्रे कपड़े का उपयोग, पॉलीथीन अभेद्य फिल्म के स्थान पर पिघलने वाले स्प्रे कपड़े की दो परतों का उपयोग।

(2) वयस्क डायपर के संदर्भ में

उत्पादन की प्रक्रिया में, लकड़ी के गूदे के छोटे रेशों को फ्यूसीफॉर्म रेशों के प्रवाह में मिलाया जाता है ताकि अच्छी अवशोषण क्षमता वाला एक विशेष फ्यूसीफॉर्म कपड़ा बनाया जा सके।

4. तेल-अवशोषक सामग्री

तेल अवशोषक पदार्थ होने के नाते, इसकी तेल अवशोषक क्षमता इसके स्वयं के वजन से 17 गुना तक हो सकती है।

सामान्यतः, पिघलनीय स्प्रे कपड़े को पीईटी फिलामेंट से बुनी गई एक लंबी जालीदार ट्यूब में डाला जाता है, जो समुद्र में तेल प्रतिरोध और तेल अवशोषण के लिए तैरते हुए जल ग्रिड के रूप में कार्य करता है। इसे पीपी पिघलने वाले स्प्रे कपड़े से बने तेल संग्रहण उपकरण से बने समुद्री टग के शीर्ष में भी स्थापित किया जा सकता है, जिससे सतह पर निरंतर तेल की सफाई होती रहती है।

5. वस्त्र सामग्री

(1) गर्म सामग्री

सबसे सफल अनुप्रयोग संयुक्त राज्य अमेरिका की 3M कंपनी द्वारा विकसित विशेष फ्यूजन-स्प्रेड कपड़ा है: फ्यूजन-स्प्रेड फाइबर की प्रक्रिया में, पीईटी स्टेपल फाइबर को मिलाकर एक वायु इन्सुलेशन संरचना बनाई जाती है जो अच्छी लोच वाले पीईटी स्टेपल फाइबर और पीपी अल्ट्राफाइन फाइबर से बनी होती है।

(2) डिस्पोजेबल श्रम वस्त्र

ऑपरेटिंग कोट के अलावा, एसएमएस कंपोजिट कपड़े का मुख्य उपयोग औद्योगिक सुरक्षात्मक वस्त्रों के क्षेत्र में सफलतापूर्वक किया गया है।

6. साफ कपड़ा

मुख्य रूप से पीपी प्राकृतिक तेल अवशोषण का उपयोग किया जाता है, जिसका उपयोग कार्यस्थल के तेल प्रदूषण के लिए विभिन्न प्रकार से किया जाता है।

पिघलने और छिड़काव की प्रक्रिया प्रौद्योगिकी में प्रगति के साथ, उचित नमी योजक का उपयोग करके जल-विषैले गुणों वाला पीपी पिघलने और छिड़काव वाला कपड़ा बनाया जा सकता है, जिसका उपयोग अस्पतालों, उच्च शुद्धिकरण कक्षों, सटीक पुर्जों, उपकरणों और कंप्यूटर कक्षों में किया जा सकता है।

पोस्ट करने का समय: 3 अप्रैल 2020