Smelteblæste fibernonwovens

Smelteblæsningsmetoden er også en metode, hvor polymeren ekstruderes direkte ind i nettet. Det er en metode, hvor polymeren ekstruderes direkte ved hjælp af højtemperaturluft eller andre metoder til skrueekstrudering. Der dannes en meget fin fiber ved dannelse af smeltet polymer gennem højtemperaturluftblæsning eller andre metoder. Fibernetværket samles derefter i en netrulle eller et netgardin, hvilket endelig forstærker adhæsionseffekten fra smelteblæst nonwoven-fiber.

Dannelsesprincippet for fusionsstrålefibre

1. Ligheder og forskelle med spunbond-metoden

Spunbonded-metoden

Også kendt som direkte spinding til stof-metoden, er det brugen af smeltespindingsmetoder såsom polymersektionen ved smeltespinding, strækning og dannelse af kontinuerlige filamenter til netværket, og derefter ved binding, efterbehandling og andre processer fremstilles produkterne.

En fælles

Polymeren skal ekstruderes gennem spindedysehullet i smeltet tilstand

(2) fibernetværket kan være termisk binding (overfladebinding eller punktbinding) eller sin egen binding til ikke-vævet stofforstærkning

B forskellen

I spunbond-metoden: Den pludseligt kolde luft afkøles, samtidig med at den strækkes, danner et kontinuerligt filament, der spredes i netgardinet.

Smeltesprøjtemetode: Højhastigheds varmluftsspray, ved ekstrem strækning, dannelse af ultrafine korte fibre, der med meget høj hastighed flyver ind i netgardinet eller kondenserende netrulle for at danne et fibernetværk.

(2) spunbond-metoden: Ud over varmbinding kan metoder til forstærkning af fibernetværk også anvendes akupunktur, vandbinding og kemisk binding.

Smeltesprøjtemetode: primært baseret på varmebinding eller selvbinding

2. Traditionel teknologisk proces

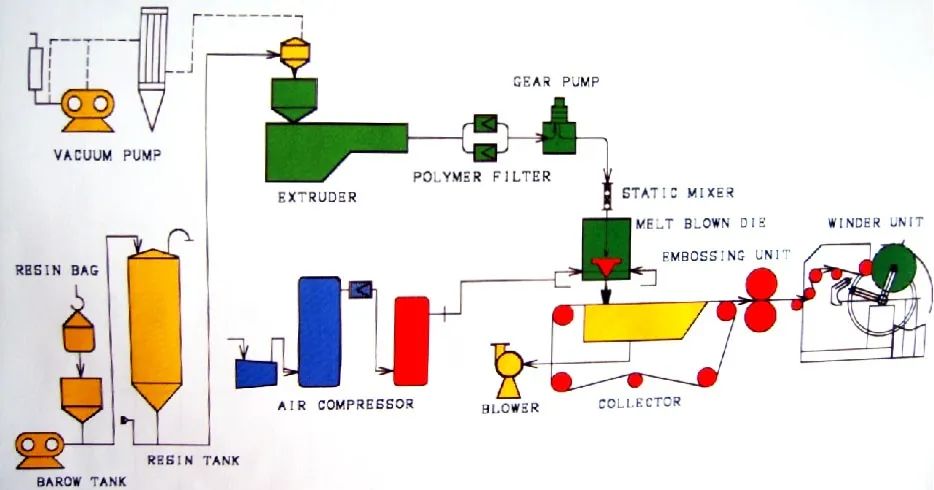

Polymerfodring → smelteekstrudering → fiberdannelse → fiberkøling → netdannelse → binding (fast net) → skærekantvikling → efterbehandling eller specialbehandling

Polymerfødning - polymer laves generelt til små sfæriske, granulære skiver, hældes i en spand eller tragt og føres ind i en snekkeekstruder

Smelteekstrudering -- ved fødeenden af skrueekstruderen blandes polymerskiven med stabilisator, hvidtningsmiddel og andre tilsætningsstoffer, farvemasterbatch og andre nødvendige råmaterialer. Efter fuldstændig blanding i skrueekstruderen opvarmes smelten, og smelten føres til sidst ind i spindedysen via doseringspumpen gennem filteret. I forbindelse med smeltning og sprøjtning reducerer den generelle ekstruder også polymerens molekylvægt ved hjælp af dens forskydningsvirkning og termiske nedbrydning.

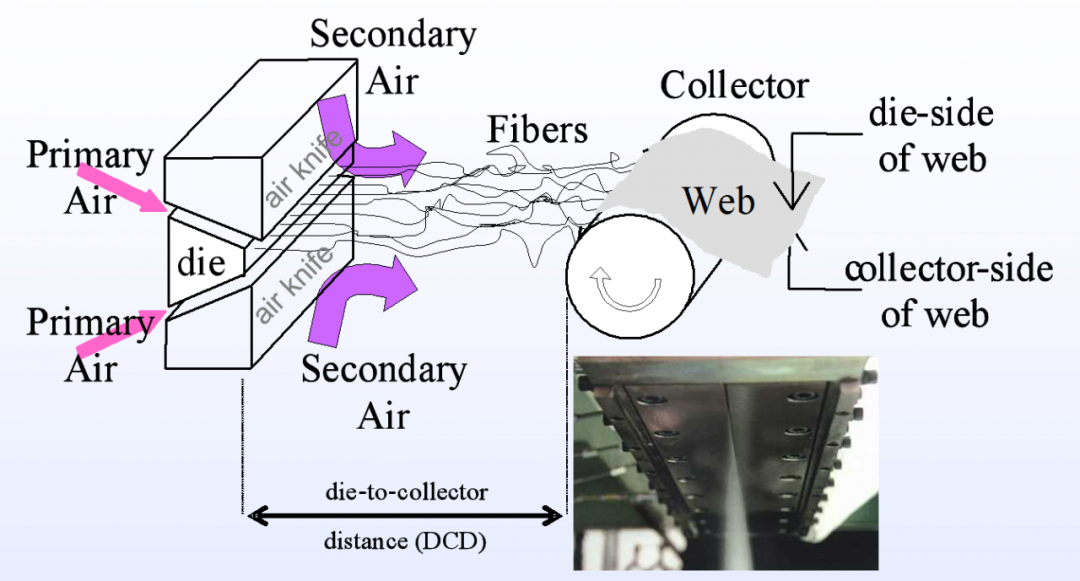

Fiberdannelse - den filtrerede, rene smelte passerer gennem distributionssystemet og føres jævnt ind i hvert sæt spindedyser for at producere den samme mængde ekstrudering pr. spindedyse. Spindedysen af fusionssprøjtet fiber adskiller sig fra andre spindemetoder, idet spindedysehullerne skal være arrangeret i en lige linje, hvis over- og undersider har dysehuller.

Fiberkøling - en stor mængde luft ved stuetemperatur suges ind i begge sider af spindedysen og blandes med en strøm af varm luft, der indeholder mikrofiberen, for at køle den ned. Den smeltede mikrofiber afkøles og størkner.

Netværk - i produktionen af nonwovens af fusionsblæste fibre kan spindedyserne placeres enten vandret eller lodret. Hvis de placeres vandret, sprøjtes mikrofiberen på en cirkulær opsamlingstromle for at danne et net. Hvis de placeres lodret, falder fibrene ned på en vandret bevægelig sigte for at danne et net.

Klæbemiddel (fast netværk) - den ovennævnte selvklæbende forstærkning er tilstrækkelig til nogle formål med smeltespraydug, såsom: kravene til fibernetværket har en relativt luftig struktur, god luftretention eller poretal. Og til mange andre anvendelser, hvor selvklæbende aggrandisering ikke er nok, er det stadig nødvendigt med varmvalsning, ultralydsaggrandisering eller andre aggrandiseringsmidler. Varmlim

3. Procesegenskaber for smeltestrålefibernonwovens

(1) kort proces, høj produktionseffektivitet;

Fiberen er meget fin, fibernettet er ensartet, blød, filtrerende, antibakteriel, adsorption har enestående fordele;

Fiberorienteringen er dårlig, fibernetværkets styrke er lav;

Dette kommer til at bruge en masse energi.

De vigtigste produktionsprocesparametre for smeltesprøjtemetoden

1. Smelteindeks (MFI)

Styrken og brudforlængelsen af smeltesprøjtet stof faldt med stigende MFI. Derfor skal råmaterialets MFI være så høj som muligt for at give den tynde smeltestrøm bedre træk i varmgasstråleprocessen.

2. Varmgasstrømningshastighed

Under samme temperatur, skruehastighed, modtageafstand og andre forhold:

Varmlufthastighed ↑ → fiberdiameter ↓ → nonwovens føles fra hårdt til blødt, fiberfiltringer øges, fibernetværket er tættere og glattere, styrken er øget

Men lufthastigheden er for høj, hvilket gør det let at se flyvende blomster, hvilket påvirker stoffets udseende alvorligt.

3. Varmluftindsprøjtningsvinkel

Det påvirker primært trækstyrken og fibermorfologien

Funktioner og anvendelse af smeltestrålefibre (non-woven stof)

1. Filtreringsmaterialer

Den BRUGER hovedsageligt sin ultrafine fiberstruktur, som er dens tidligste og største anvendelsesområde. Efterspørgslen efter nye filtermaterialer er også den vigtigste drivkraft for udviklingen af smelteblæste fibernonwovens.

Der falder ikke noget kort filtermateriale af i den rensede gas eller væske efter filtrering med smeltesprøjtedug.

I øjeblikket anvendes der mere end 20.000 tons smeltestrålefiltermaterialer i verden hvert år, hvoraf 65% bruges til væskefiltrering, såsom: filtrering af drikkevarer og fødevarer, vandfiltrering, filtrering af genbrug af ædelmetaller, filtrering af maling og belægninger og andre kemiske produkter; 35% bruges til gasfiltrering, såsom: filtrering af indendørs klimaanlæg, filtrering af luft- og vandseparation, filtrering af rensningskamre.

2. Medicinske materialer

I øjeblikket er det det næststørste anvendelsesområde for smeltesprøjtedug.

I dette område er den største dosis den kirurgiske forbinding, operationsstueforhæng og desinfektionsklude samt et lille antal elastiske bandager, tape og antiinflammatoriske smertestillende film.

3. Sanitære materialer

(1) i hygiejnebind

★ smeltesprayklud indsat i absorptionskernen af hygiejnebind, kapillæroverføringslag

★ brugen af smeltende spraydug som en barriere mod væskeindtrængning, med to lag smeltende spraydug i stedet for polyethylen-uigennemtrængelig film

(2) med hensyn til voksenbleer

I produktionsprocessen blandes de korte fibre fra træmasse i strømmen af fusiforme fibre for at danne et specielt fusiformt stof med god absorption.

4. Olieabsorberende materialer

Som olieabsorberende materiale kan den olieabsorberende kapacitet nå op på 17 gange sin egen vægt.

Generelt indsættes den smeltende sprøjtedug i et langt maskerør strikket af PET-filament som et flydende vandignet for oliebestandighed og olieabsorption til søs. Kan også installeres i hovedet på slæbebåden lavet af PP-smeltespraydug til olieopsamlingsanordning, kontinuerlig olierensning på overfladen.

5. Beklædningsmaterialer

(1) varme materialer

Den mest succesfulde anvendelse er den specielle fusionssprøjtede klud udviklet af 3M i USA: I processen med fusionssprøjtede fibre blandes PET-stapelfibre for at danne en luftisoleringsstruktur bestående af PET-stapelfibre med god elasticitet og ultrafine PP-fibre.

(2) engangsarbejdstøj

Den primære anvendelse af SMS-kompositstof, udover driftsfrakke, er med succes blevet anvendt i industriel brug af beskyttelsesbeklædning.

6, ren klud

Hovedsageligt er brugen af PP naturlig olieabsorption, en række anvendt til olieforurening af arbejdsmiljøet.

Med fremskridtene inden for smelte- og sprøjteprocesteknologi kan PP-smelte- og sprøjtedug med hydrofile egenskaber fremstilles ved hjælp af passende befugtningsadditiver, som kan bruges på hospitaler, højfrekvente rum, præcisionsdele, instrumenter og computerrum.

Opslagstidspunkt: 3. april 2020