Eriyik püskürtmeli elyaf dokusuz kumaşlar

Erimiş malzeme ile üfleme yöntemi de polimerin doğrudan ağ haline getirildiği yöntemlerden biridir; bu yöntemde, polimer eriyiği vidalı ekstrüder ile yüksek sıcaklıkta hava üfleme veya diğer yöntemlerle ekstrüde edilir, eriyik damlacıkları aşırı gerilime maruz bırakılır ve çok ince lifler oluşturulur, daha sonra bu lifler bir ağ rulosu veya ağ perdesi şeklinde toplanır ve son olarak yapışma etkisi güçlendirilmiş erimiş malzeme ile üflenmiş dokusuz kumaşlar elde edilir.

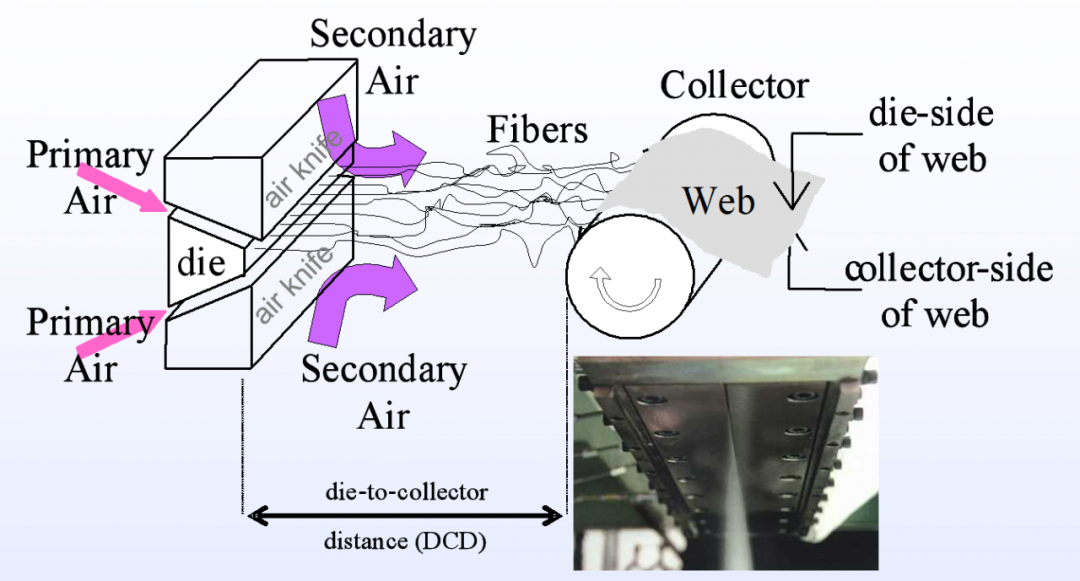

Füzyon-jet fiberin oluşturulma prensibi

1. Spunbond yöntemiyle benzerlikler ve farklılıklar

Döndürerek bağlama yöntemi

Ayrıca doğrudan kumaşa dönüştürme yöntemi olarak da bilinen bu yöntem, polimer bölümünün eritilerek iplik haline getirilmesi ve sürekli filament ağının oluşturulması gibi eritme yöntemlerinin kullanılması ve daha sonra yapıştırma, terbiye ve diğer işlemlerle ürünlerin üretilmesidir.

Ortak bir

Polimer, erimiş haldeyken iplikçik deliğinden dışarı atılmalıdır.

(2) lif ağı termal bağlama (yüzey bağlama veya nokta bağlama) veya kendi kendine dokunmamış kumaş takviyesine bağlanabilir.

B farkı

Spunbond yönteminde: ani soğuk hava ile soğutma yapılırken aynı zamanda gerilme sağlanır, sürekli bir filament oluşturulur ve ağ perde haline getirilir.

Eritme püskürtme yöntemi: Yüksek hızlı sıcak hava püskürtme, aşırı gerilme ile ultra ince kısa liflerin oluşumu, çok yüksek hızda ağ perdeye veya yoğunlaştırılmış ağ rulosuna uçarak bir lif ağı oluşturur.

(2) Spunbond yöntemi: Elyaf ağı güçlendirme yöntemleri, sıcak bağlamaya ek olarak, akupunktur, su, kimyasal bağlama ve diğer yöntemleri de kullanır.

Eritme püskürtme yöntemi: esas olarak ısı ile yapıştırma veya kendiliğinden yapıştırma prensibine dayanır.

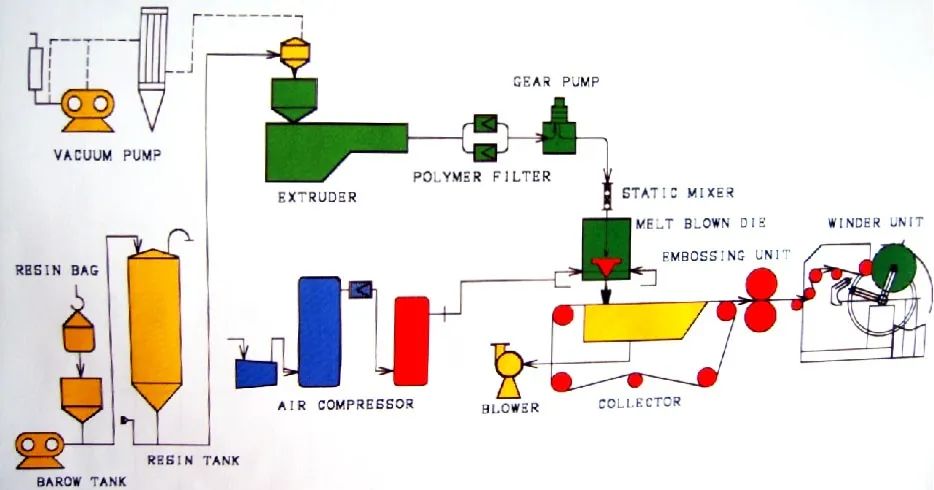

2. Geleneksel teknolojik süreç

Polimer besleme → eriyik ekstrüzyonu → elyaf oluşumu → elyaf soğutma → ağ oluşturma → bağlama (sabit ağ) → kesici kenar sarımı → son işlem veya özel son işlem

Polimer beslemesi - polimer genellikle küçük küresel, granül dilimler halinde hazırlanır, bir kovaya veya hazneye dökülür ve bir vidalı ekstrüdere beslenir.

Erimiş ekstrüzyon -- vidalı ekstrüderin besleme ucunda, polimer dilimi stabilizatör, beyazlatıcı madde ve diğer katkı maddeleri, renk masterbatch'i ve diğer gerekli hammaddelerle karıştırılır, tam karışım vidalı ekstrüdere aktarıldıktan sonra eritilir ve son olarak eritilmiş malzeme, dozaj pompası vasıtasıyla filtreden geçirilerek püskürtme ucuna beslenir. Erime ve püskürtme işlemi sırasında, genel ekstrüder ayrıca kesme etkisi ve termal bozunma yoluyla polimerin moleküler ağırlığını da azaltır.

Elyaf oluşumu - filtrelenmiş temiz eriyik, dağıtım sisteminden geçer ve her bir iplikçik setine eşit miktarda beslenerek her bir iplikçik başına aynı miktarda ekstrüzyon üretilir. Füzyon püskürtmeli elyafın iplikçik yapısı diğer eğirme yöntemlerinden farklıdır; iplikçik delikleri düz bir hat üzerinde düzenlenmeli ve üst ve alt taraflarında püskürtme delikleri bulunmalıdır.

Elyaf soğutma - oda sıcaklığındaki büyük miktarda hava, iplikçik ağzının her iki tarafından içeri çekilir ve mikrofiber içeren sıcak hava akımıyla karıştırılarak soğutulur. Erimiş mikrofiber soğur ve katılaşır.

Ağ oluşturma - füzyon üflemeli elyaf dokusuz kumaşların üretiminde, iplik memesi yatay veya dikey olarak yerleştirilebilir. Yatay olarak yerleştirilirse, mikrofiber dairesel bir toplama tamburuna püskürtülerek bir ağ oluşturulur. Dikey olarak yerleştirilirse, lifler yatay olarak hareket eden bir eleğe düşerek bir ağ oluşturur.

Yapıştırıcı (sabit ağ) - yukarıda bahsedilen kendinden yapışkanlı takviye, bazı amaçlar için eriyen püskürtme bezi yeterlidir, örneğin: lif ağının nispeten kabarık bir yapıya, iyi hava tutma özelliğine veya boşluk oranına sahip olması gerekir. Ve diğer birçok kullanımda, tek başına kendinden yapıştırma yeterli değildir, yine de sıcak haddeleme yapıştırma, ultrasonik yapıştırma veya diğer yapıştırma yöntemlerine ihtiyaç duyulur. Sıcak tutkal

3. Erimiş püskürtmeli elyaf dokusuz kumaşların işlem özellikleri

(1) kısa işlem, yüksek üretim verimliliği;

Elyaf çok ince, elyaf ağının homojenliği iyi, yumuşak, filtreleme, antibakteriyel ve adsorpsiyon özelliklerinde üstün avantajlara sahip;

Lif yönelimi zayıf, lif ağının dayanıklılığı düşük;

Bu çok fazla enerji tüketecek.

Ergitme-püskürtme yönteminin ana üretim proses parametreleri

1. Erime indeksi (MFI)

Füzyon püskürtme yöntemiyle üretilen kumaşın mukavemeti ve kopma uzaması, MFI değerinin artmasıyla azalmaktadır. Bu nedenle, ince eriyik akışının sıcak gaz püskürtme işleminde daha iyi bir çekiş sağlaması için ham maddenin MFI değerinin mümkün olduğunca yüksek olması gerekmektedir.

2. Sıcak gaz akış hızı

Aynı sıcaklık, vida hızı, alma mesafesi ve diğer koşullar altında:

Sıcak hava hızı ↑ → lif çapı ↓ → dokusuz kumaşların sertliği yumuşar, lif düğümleri artar, lif ağı yoğunlaşır, pürüzsüzleşir, mukavemet artar.

Ancak hava hızı çok yüksek olduğundan, uçuşan çiçekler oluşması kolaydır ve bu da kumaşın görünümünü ciddi şekilde etkiler.

3. Sıcak hava enjeksiyon açısı

Esas olarak çekme etkisini ve lif morfolojisini etkiler.

Erimiş püskürtmeli elyafın (dokumasız kumaş) özellikleri ve uygulamaları

1. Filtrasyon malzemeleri

Esas olarak ultra ince lif yapısını kullanır ve bu da en eski ve en geniş uygulama alanıdır. Yeni filtre malzemelerine olan talep, eriyik püskürtmeli elyaf dokusuz kumaşların gelişiminin de ana itici gücüdür.

Erimiş püskürtme bezi ile yapılan filtrasyondan sonra arıtılmış gaz veya sıvıya hiçbir kısa filtre malzemesi parçacığı dökülmez.

Şu anda dünyada her yıl 20.000 tondan fazla eriyik püskürtmeli filtre malzemesi kullanılmaktadır; bunun %65'i içecek ve gıda sanitasyon filtrasyonu, su filtrasyonu, değerli metal geri dönüşüm filtrasyonu, boya ve kaplamalar ile diğer kimyasal ürünlerin filtrasyonu gibi sıvı filtrasyonunda; %35'i ise iç mekan klima filtrasyonu, hava ve su ayrıştırma filtrasyonu, arıtma odası filtrasyonu gibi gaz filtrasyonunda kullanılmaktadır.

2. Tıbbi malzemeler

Şu anda eriyik püskürtmeli kumaşın ikinci en büyük uygulama alanıdır.

Bu alanda en büyük dozaj cerrahi pansuman, ameliyathane perdeleri ve dezenfeksiyon pansuman bezi olup, az miktarda elastik bandaj, bant ve antiinflamatuar ağrı kesici film kullanılmaktadır.

3. Hijyen malzemeleri

(1) hijyenik pedlerde

★ Erimiş püskürtme bezi, hijyenik pedin emici çekirdeğine yerleştirilir, kılcal transfer tabakası.

★ Sıvı geçirgenliğine karşı bariyer tabakası olarak eriyen püskürtme bezi kullanımı, polietilen geçirimsiz film yerine iki kat eriyen püskürtme bezi kullanımı.

(2) yetişkin bezleri açısından

Üretim sürecinde, odun hamurunun kısa lifleri, iyi emiciliğe sahip özel bir iğsi kumaş oluşturmak üzere iğsi liflerin akışına karıştırılır.

4. Yağ emici malzemeler

Yağ emici bir malzeme olarak, kendi ağırlığının 17 katına kadar yağ emme kapasitesine sahiptir.

Genellikle, eriyebilir püskürtme bezi, denizde yağ direnci ve yağ emilimi için yüzer bir su ızgarası olarak PET filamentten örülmüş uzun bir ağ tüpüne yerleştirilir. Ayrıca, PP eriyebilir püskürtme bezinden yapılmış yağ toplama cihazı, deniz römorkörünün baş kısmına da monte edilerek yüzeyde sürekli yağ temizliği sağlayabilir.

5. Giyim malzemeleri

(1) sıcak malzemeler

En başarılı uygulama, Amerika Birleşik Devletleri'ndeki 3M şirketi tarafından geliştirilen özel füzyon püskürtmeli kumaştır: füzyon püskürtmeli elyaf işleminde, PET elyafı karıştırılarak, iyi esnekliğe sahip PET elyafı ve PP ultra ince elyaftan oluşan bir hava yalıtım yapısı oluşturulur.

(2) tek kullanımlık iş kıyafetleri

SMS kompozit kumaşın başlıca kullanım alanı, ameliyat önlüğüne ek olarak, endüstriyel koruyucu giyimde de başarıyla kullanılmasıdır.

6, temiz bez

Esas olarak PP'nin doğal yağ emme özelliğinden yararlanılır ve çalışma ortamındaki yağ kirliliğinin giderilmesinde çeşitli şekillerde kullanılır.

Ergitme ve püskürtme işleme teknolojisindeki gelişmelerle birlikte, uygun nemlendirici katkı maddeleri kullanılarak hidrofilik özelliğe sahip PP ergitme ve püskürtme kumaşı üretilebilmekte olup, bu kumaş hastanelerde, yüksek arıtma odalarında, hassas parçalarda, aletlerde ve bilgisayar odalarında kullanılabilmektedir.

Yayın tarihi: 03.08.2020