Smeltblåste fiber-ikke-vevde materialer

Smelteblåsingsmetoden er også en metode der polymeren ekstruderes direkte inn i nettet. Det er en metode der polymeren ekstruderes med skrueekstruder ved hjelp av høytemperaturluftblåsing eller andre metoder for å undertrykke smelten under ekstrem spenning og dannelse av svært fine fibre. Deretter samles fiberen i en nettrulle eller et nettgardin som dannes på fibernettverket. Dette styrker til slutt hefteffekten fra smelteblåste fibre som ikke-vevde materialer har.

Danningsprinsippet for fusjonsstrålefiber

1. Likheter og forskjeller med spunbond-metoden

Spunnbundet metode

Også kjent som direkte spinning til stoff-metoden, er det bruk av smeltespinningsmetoder som polymerseksjonen ved smeltespinning for å strekke og danne kontinuerlig filament for nettverket, og deretter ved liming, etterbehandling og andre prosesser som lager produkter.

En vanlig

Polymeren må ekstruderes av spinndysehullet i smeltet tilstand

(2) fibernettverket kan være termisk binding (overflatebinding eller punktbinding) eller sin egen binding til ikke-vevd stoffforsterkning

B forskjellen

I spunbond-metoden: den plutselige kalde luften avkjøles, samtidig som den strekker seg, danner kontinuerlig filament, som spres i nettinggardinen.

Smeltespraymetode: varmluftspray med høy hastighet, ved ekstrem strekking, dannelse av ultrafine korte fibre, som med svært høy hastighet flyr inn i nettgardinet eller kondenserende nettrulle for å danne et fibernettverk.

(2) spunbond-metoden: I tillegg til varmbinding kan metoder for forsterkning av fibernettverket også brukes til akupunktur, vannbinding og kjemisk binding.

Smeltespraymetode: hovedsakelig basert på varmebinding eller selvbinding

2. Tradisjonell teknologisk prosess

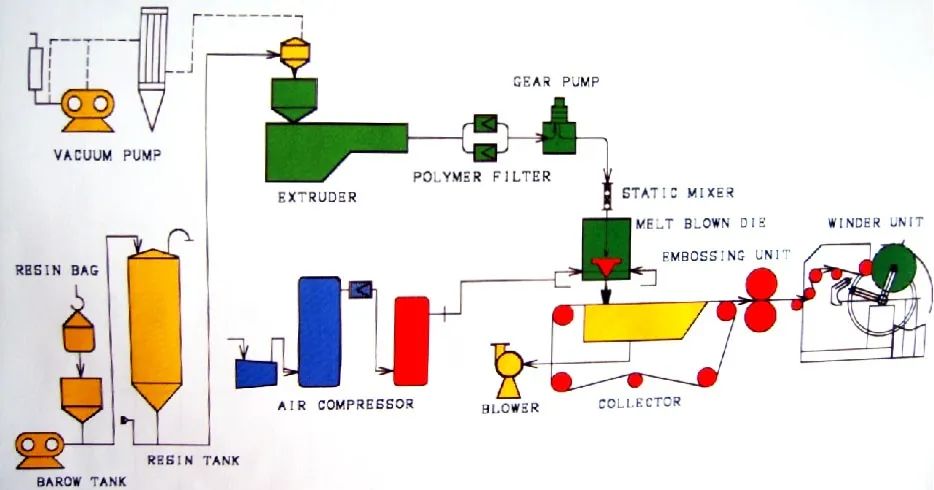

Polymermating → smelteekstrudering → fiberdannelse → fiberkjøling → nettdannelse → binding (fast netting) → skjærekantvikling → etterbehandling eller spesialbehandling

Polymertilførsel - polymer lages vanligvis i små sfæriske, granulære skiver, helles i en bøtte eller beholder og mates inn i en skrueekstruder

Smelteekstrudering -- ved mateenden av skrueekstruderen skal polymerskiven blandes med stabilisator, hvitemiddel og andre tilsetningsstoffer, fargemasterbatch og andre nødvendige råvarer, etter fullstendig blanding inn i skrueekstruderen, oppvarming til smelte, og til slutt vil smelten bli matet inn i spinnerdysen av doseringspumpen gjennom filteret. I prosessen med smelting og sprøyting reduserer den generelle ekstruderen også molekylvekten til polymeren gjennom dens skjærvirkning og termiske nedbrytning.

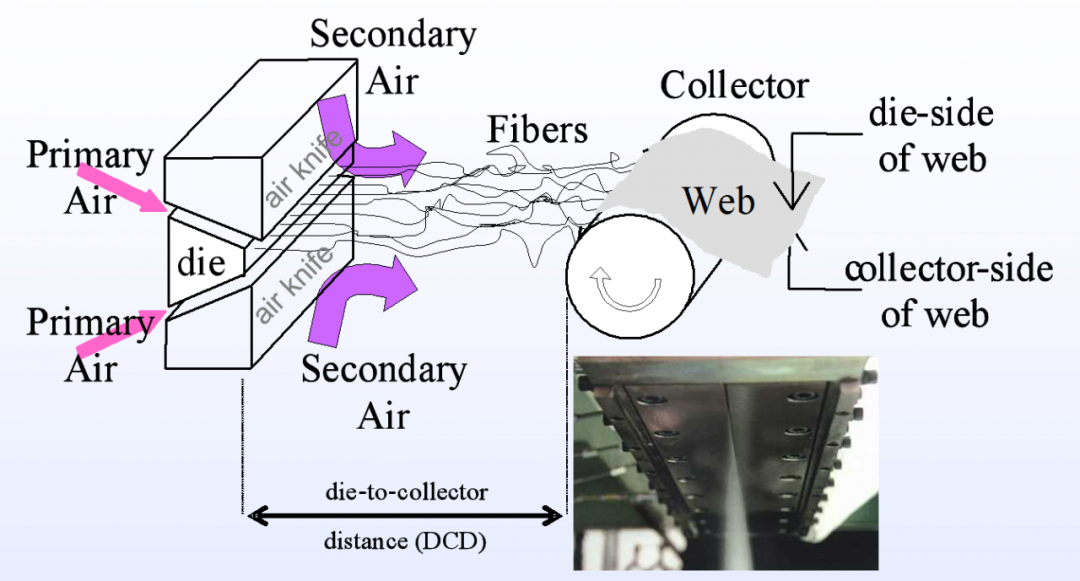

Fiberdannelse - den filtrerte, rene smelten passerer gjennom distribusjonssystemet og mates jevnt inn i hvert sett med spinndyser for å produsere samme mengde ekstrudering per spinndyse. Spinndysen av fusjonssprøytet fiber er forskjellig fra andre spinningmetoder, spinndysehullene må være anordnet i en rett linje, hvis øvre og nedre sider har dysehull.

Fiberkjøling – en stor mengde romtemperaturluft suges inn i begge sider av spinndysen og blandes med en strøm av varmluft som inneholder mikrofiberen for å kjøle den ned. Den smeltede mikrofiberen avkjøles og størkner.

Netting – i produksjonen av nonwovens av smelteblåst fiber kan spinndysene plasseres enten horisontalt eller vertikalt. Hvis de plasseres horisontalt, sprøytes mikrofiberen på en sirkulær oppsamlingstrommel for å danne et nett. Hvis de plasseres vertikalt, faller fibrene ned på en horisontalt bevegelig sikt for å danne et nett.

Lim (fast nettverk) - den ovennevnte selvklebende forsterkningen er tilstrekkelig for noen formål med smeltesprayduk, for eksempel: kravene til fibernettverket har en relativt luftig struktur, god luftretensjon eller poreforhold. Og til mange andre bruksområder, selve agglutineringen er ikke nok, fortsatt trenger varmvalsing, ultralydagglutinering eller andre aggrandizeringsmetoder. Varmt lim

3. Prosessegenskaper for smeltestrålefiber-nonwovens

(1) kort prosess, høy produksjonseffektivitet;

Fiberen er veldig fin, fibernettets ensartethet er god, myk, filtrerende, antibakteriell, adsorpsjon har enestående fordeler;

Fiberorienteringen er dårlig, fibernettverkets styrke er lav;

Dette kommer til å bruke mye energi.

De viktigste produksjonsprosessparameterne for smeltesprøytemetoden

1. Smelteindeks (MFI)

Styrken og forlengelsen ved brudd for smeltesprøytet stoff avtok med økningen av MFI. Derfor må MFI for råmaterialet være så høyt som mulig for å gi den tynne smeltestrømmen bedre trekk i varmgassstråleprosessen.

2. Varmgassstrømningshastighet

Under samme temperatur, skruehastighet, mottaksavstand og andre forhold:

Varmluftshastighet ↑ → fiberdiameter ↓ → non-wovens føles fra hardt til mykt, fiberfloker øker, fibernettverket er tett og glatt, styrken har økt

Men lufthastigheten er for høy, slik at flygende blomster lett kan dukke opp, noe som påvirker stoffets utseende alvorlig.

3. Varmluftinjeksjonsvinkel

Det påvirker hovedsakelig strekkeffekten og fibermorfologien

Funksjoner og anvendelse av smeltestrålefiber (ikke-vevd stoff)

1. Filtreringsmaterialer

Den BRUKER hovedsakelig sin ultrafine fiberstruktur, som er dens tidligste og største bruksfelt. Etterspørselen etter nye filtermaterialer er også den viktigste drivkraften for utviklingen av smelteblåste fibernonwovens.

Ingen kort filterfleece faller av i den rensede gassen eller væsken etter filtrering med smeltesprayduk.

For tiden brukes det mer enn 20 000 tonn smeltestrålefiltermaterialer i verden hvert år, hvorav 65 % brukes til væskefiltrering, for eksempel: filtrering av drikke- og matsanitæranlegg, vannfiltrering, filtrering av resirkulering av edelmetaller, filtrering av maling og belegg og andre kjemiske produkter; 35 % brukes til gassfiltrering, for eksempel: filtrering av innendørs klimaanlegg, filtrering av luft- og vannseparasjon, filtrering av rensekammer.

2. Medisinsk materiale

For tiden er det det nest største bruksfeltet for smeltesprøyteduk.

I dette området er den største dosen kirurgisk bandasje, operasjonsgardiner og desinfiseringsbandasjekluter, og et lite antall elastisk bandasje, tape og betennelsesdempende smertestillende film.

3. Sanitærmaterialer

(1) i bind

★ smeltesprayklut satt inn i absorpsjonskjernen av bindet, kapillæroverføringslaget

★ bruk av smeltesprayduk som et barrierelag mot væskeinntrengning, med to lag smeltesprayduk i stedet for polyetylen-ugjennomtrengelig film

(2) når det gjelder bleier for voksne

I produksjonsprosessen blandes de korte fibrene fra tremasse inn i strømmen av fusiforme fibre for å danne en spesiell fusiform duk med god absorpsjon.

4. Oljeabsorberende materialer

Som oljeabsorberende materiale kan oljeabsorberingskapasiteten nå 17 ganger sin egen vekt.

Vanligvis settes den smeltende sprøyteduken inn i et langt nettrør strikket av PET-filament som et flytende vanngitter for oljebestandighet og oljeabsorpsjon til sjøs. Kan også installeres i hodet på sjøslepebåten laget av PP-smeltesprayduk for oljeoppsamlingsenhet, kontinuerlig oljerengjøring på overflaten.

5. Klesmaterialer

(1) varme materialer

Den mest vellykkede bruken er den spesielle fusjonssprøytede duken utviklet av 3M i USA: I prosessen med fusjonssprøytede fibre blandes PET-stapelfibre for å danne en luftisolerende struktur bestående av PET-stapelfibre med god elastisitet og ultrafine PP-fibre.

(2) engangsarbeidsklær

Hovedbruken av SMS-komposittduk, i tillegg til driftsfrakk, har blitt brukt med hell i industriell bruk av verneklær.

6, ren klut

Hovedsakelig er bruken av PP naturlig oljeabsorpsjon, en rekke brukt for oljeforurensning av arbeidsmiljøet.

Med fremskrittene innen smelte- og sprøyteteknologi kan PP-smelte- og sprøyteduk med hydrofile egenskaper lages ved hjelp av passende fuktighetstilsetninger, som kan brukes på sykehus, høyrensingsrom, presisjonsdeler, instrumenter og datarom.

Publisert: 03.04.2020