కరిగిపోయిన నాన్-వోవెన్ ఫైబర్స్

మెల్ట్-బ్లోన్ పద్ధతి కూడా పాలిమర్ను నేరుగా నెట్ పద్ధతిలోకి అనుసంధానిస్తుంది, ఇది అధిక ఉష్ణోగ్రత గాలిని ఊదడం ద్వారా లేదా ఇతర మార్గాల ద్వారా పాలిమర్ మెల్ట్ను స్క్రూ ఎక్స్ట్రూడర్ ఎక్స్ట్రూషన్ చేయడం ద్వారా విపరీతమైన ఉద్రిక్తతను కరిగించి చాలా చక్కటి ఫైబర్ ఏర్పడుతుంది, తరువాత నెట్ రోలర్ లేదా ఫైబర్ నెట్వర్క్పై ఏర్పడిన నెట్ కర్టెన్లో సేకరించబడుతుంది, చివరకు మెల్ట్-బ్లోన్ ఫైబర్ నాన్వోవెన్ అయినందున సంశ్లేషణ ప్రభావం బలపడుతుంది.

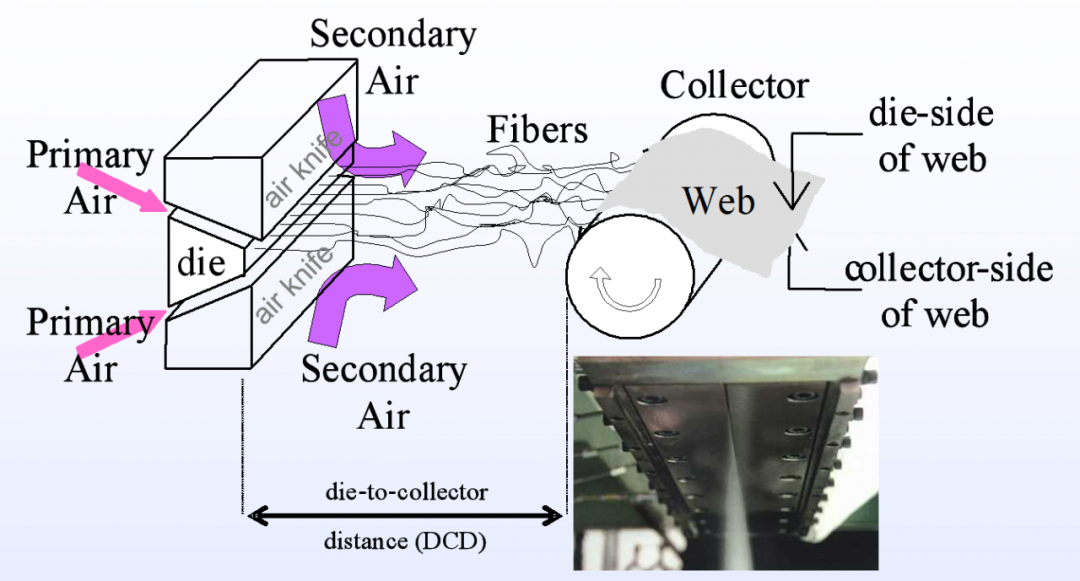

ఫ్యూజన్-జెట్ ఫైబర్ నిర్మాణ సూత్రం

1. స్పన్బాండెడ్ పద్ధతితో సారూప్యతలు మరియు తేడాలు

స్పన్-బాండెడ్ పద్ధతి

డైరెక్ట్ స్పిన్నింగ్ ఇన్టు క్లాత్ పద్ధతి అని కూడా పిలుస్తారు, ఇది పాలిమర్ సెక్షన్ ద్వారా మెల్టింగ్ స్పిన్నింగ్ స్ట్రెచ్ మరియు నెట్వర్క్ కోసం నిరంతర ఫిలమెంట్ ఏర్పడటం, ఆపై బాండింగ్, ఫినిషింగ్ మరియు ఇతర ప్రక్రియల ద్వారా ఉత్పత్తులను తయారు చేయడం వంటి మెల్టింగ్ స్పిన్నింగ్ పద్ధతులను ఉపయోగించడం.

ఒక సాధారణ

కరిగిన స్థితిలో ఉన్న స్పిన్నెరెట్ రంధ్రం ద్వారా పాలిమర్ను బయటకు తీయాలి.

(2) ఫైబర్ నెట్వర్క్ అనేది థర్మల్ బాండింగ్ (ఉపరితల బాండింగ్ లేదా పాయింట్ బాండింగ్) లేదా నాన్-నేసిన ఫాబ్రిక్ రీన్ఫోర్స్మెంట్లో దాని స్వంత బాండింగ్ కావచ్చు.

బి తేడా

స్పన్బాండ్ పద్ధతిలో: అకస్మాత్తుగా వచ్చే చల్లని గాలి చల్లబడి, అదే సమయంలో, సాగదీయబడి, నిరంతర తంతువును ఏర్పరుచుకుని, నెట్ కర్టెన్లోకి వ్యాపిస్తుంది.

మెల్ట్ స్ప్రే పద్ధతి: అధిక వేగ వేడి గాలి స్ప్రే, విపరీతమైన సాగతీత ద్వారా, అల్ట్రాఫైన్ షార్ట్ ఫైబర్ ఏర్పడటం, చాలా ఎక్కువ వేగంతో నెట్ కర్టెన్ లేదా కండెన్సింగ్ నెట్ రోలర్లోకి ఎగిరి ఫైబర్ నెట్వర్క్ను ఏర్పరుస్తుంది.

(2) స్పన్బాండ్ పద్ధతి: ఫైబర్ నెట్వర్క్ ఉపబల పద్ధతులు, వేడి బంధంతో పాటు, అక్యుపంక్చర్, నీరు, రసాయన బంధం మరియు ఇతర మార్గాలను కూడా తీసుకుంటాయి

మెల్ట్ స్ప్రే పద్ధతి: ప్రధానంగా వేడి బంధం లేదా స్వీయ బంధంపై ఆధారపడండి

2. సాంప్రదాయ సాంకేతిక ప్రక్రియ

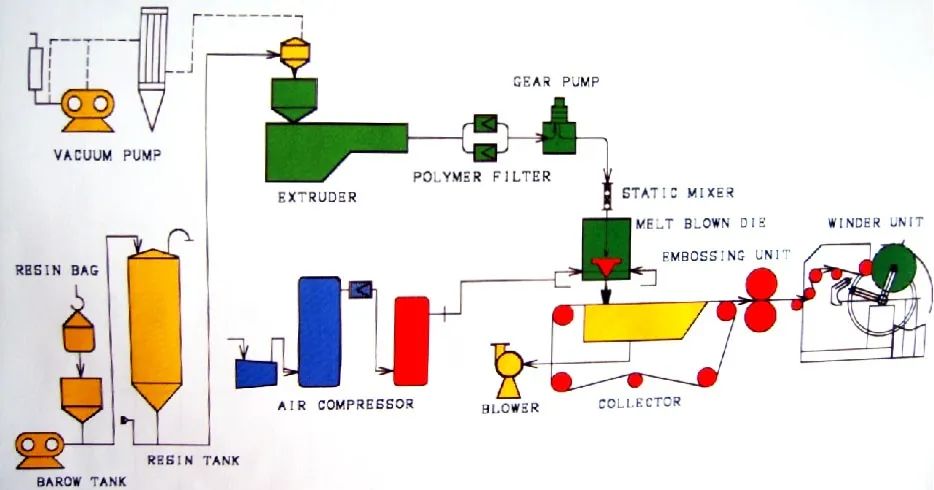

పాలిమర్ ఫీడింగ్ → మెల్ట్ ఎక్స్ట్రూషన్ → ఫైబర్ ఫార్మేషన్ → ఫైబర్ కూలింగ్ → మెష్ ఫార్మింగ్ → బాండింగ్ (ఫిక్స్డ్ మెష్) → కటింగ్ ఎడ్జ్ వైండింగ్ → పోస్ట్-ఫినిషింగ్ లేదా స్పెషల్ ఫినిషింగ్

పాలిమర్ ఫీడ్ - పాలిమర్ను సాధారణంగా చిన్న గోళాకార, కణిక ముక్కలుగా తయారు చేస్తారు, బకెట్ లేదా తొట్టిలో పోస్తారు మరియు స్క్రూ ఎక్స్ట్రూడర్లో వేస్తారు.

మెల్ట్ ఎక్స్ట్రూషన్ -- స్క్రూ ఎక్స్ట్రూడర్ యొక్క ఫీడింగ్ చివరలో, పాలిమర్ స్లైస్ను స్టెబిలైజర్, వైటెనింగ్ ఏజెంట్ మరియు ఇతర సంకలనాలు, కలర్ మాస్టర్బ్యాచ్ మరియు ఇతర అవసరమైన ముడి పదార్థాలతో కలపాలి, స్క్రూ ఎక్స్ట్రూడర్లో పూర్తిగా కలిపిన తర్వాత, మెల్ట్గా వేడి చేసి, చివరకు మెల్ట్ను ఫిల్టర్ ద్వారా మీటరింగ్ పంప్ ద్వారా స్పిన్నెరెట్లోకి ఫీడ్ చేయాలి. ద్రవీభవన మరియు స్ప్రేయింగ్ ప్రక్రియలో, జనరల్ ఎక్స్ట్రూడర్ దాని షీర్ చర్య మరియు ఉష్ణ క్షీణత ద్వారా పాలిమర్ యొక్క పరమాణు బరువును కూడా తగ్గిస్తుంది.

ఫైబర్ నిర్మాణం - ఫిల్టర్ చేయబడిన క్లీన్ మెల్ట్ పంపిణీ వ్యవస్థ గుండా వెళుతుంది మరియు స్పిన్నరెట్లకు సమానమైన ఎక్స్ట్రాషన్ను ఉత్పత్తి చేయడానికి ప్రతి స్పిన్నరెట్లలోకి సమానంగా ఫీడ్ చేయబడుతుంది. ఫ్యూజన్-స్ప్రే చేయబడిన ఫైబర్ యొక్క స్పిన్నరెట్ ఇతర స్పిన్నింగ్ పద్ధతుల కంటే భిన్నంగా ఉంటుంది, స్పిన్నరెట్ రంధ్రాలను సరళ రేఖలో అమర్చాలి, వీటి ఎగువ మరియు దిగువ వైపులా జెట్ రంధ్రాలు ఉంటాయి.

ఫైబర్ కూలింగ్ - స్పిన్నరెట్ యొక్క రెండు వైపులా గది ఉష్ణోగ్రత గాలిని పెద్ద మొత్తంలో పీల్చుకుని, దానిని చల్లబరచడానికి మైక్రోఫైబర్ ఉన్న వేడి గాలి ప్రవాహంతో కలుపుతారు. కరిగిన మైక్రోఫైబర్ చల్లబడి గట్టిపడుతుంది.

నెట్టింగ్ - ఫ్యూజన్-బ్లోన్ ఫైబర్ నాన్వోవెన్ల ఉత్పత్తిలో, స్పిన్నెరెట్లను అడ్డంగా లేదా నిలువుగా ఉంచవచ్చు. అడ్డంగా ఉంచినట్లయితే, మైక్రోఫైబర్ను వృత్తాకార సేకరణ డ్రమ్పై స్ప్రే చేసి వల ఏర్పడుతుంది. నిలువుగా ఉంచినట్లయితే, ఫైబర్లు వల ఏర్పడటానికి అడ్డంగా కదిలే స్క్రీన్పై పడతాయి.

అంటుకునే (స్థిర నెట్వర్క్) - పైన పేర్కొన్న స్వీయ అంటుకునే ఉపబల, ద్రవీభవన స్ప్రే క్లాత్ యొక్క కొన్ని ప్రయోజనాల కోసం సరిపోతుంది, అవి: ఫైబర్ నెట్వర్క్ యొక్క అవసరాలు సాపేక్షంగా మెత్తటి నిర్మాణం, మంచి గాలి నిలుపుదల లేదా శూన్య నిష్పత్తిని కలిగి ఉంటాయి. మరియు చాలా ఇతర ఉపయోగాలకు, స్వయంగా అగ్లుటినేట్ అగ్లుటినేషన్ మాత్రమే సరిపోదు, ఇప్పటికీ హాట్ రోలింగ్ అగ్లుటినేషన్, అల్ట్రాసోనిక్ అగ్లుటినేషన్ లేదా ఇతర అగ్లుటినేషన్ మార్గాలు అవసరం. వేడి జిగురు

3. మెల్ట్-జెట్ ఫైబర్ నాన్వోవెన్ల ప్రక్రియ లక్షణాలు

(1) తక్కువ ప్రక్రియ, అధిక ఉత్పత్తి సామర్థ్యం;

ఫైబర్ చాలా చక్కగా ఉంటుంది, ఫైబర్ మెష్ ఏకరూపత మంచిది, మృదువైనది, వడపోతలో, యాంటీ బాక్టీరియల్, అధిశోషణం అత్యుత్తమ ప్రయోజనాలను కలిగి ఉంటుంది;

ఫైబర్ ఓరియంటేషన్ పేలవంగా ఉంది, ఫైబర్ నెట్వర్క్ బలం తక్కువగా ఉంది;

దీని వల్ల చాలా శక్తి ఖర్చవుతుంది.

మెల్ట్ - స్ప్రేయింగ్ పద్ధతి యొక్క ప్రధాన ఉత్పత్తి ప్రక్రియ పారామితులు

1. మెల్ట్ ఇండెక్స్ (MFI)

ఫ్యూజన్-స్ప్రే చేయబడిన ఫాబ్రిక్ విచ్ఛిన్నం వద్ద బలం మరియు పొడుగు MFI పెరుగుదలతో తగ్గింది. అందువల్ల, హాట్ గ్యాస్ జెట్ ప్రక్రియలో సన్నని కరిగే ప్రవాహాన్ని మెరుగైన డ్రాఫ్ట్ పొందేలా చేయడానికి ముడి పదార్థం యొక్క MFI వీలైనంత ఎక్కువగా ఉండాలి.

2. వేడి వాయు ప్రవాహ వేగం

అదే ఉష్ణోగ్రత కింద, స్క్రూ వేగం, స్వీకరించే దూరం మరియు ఇతర పరిస్థితులు:

వేడి గాలి వేగం ↑ → ఫైబర్ వ్యాసం ↓ → నేసినవి గట్టిగా నుండి మృదువుగా అనిపిస్తాయి, ఫైబర్ చిక్కులు పెరుగుతాయి, ఫైబర్ నెట్వర్క్ దట్టంగా, మృదువుగా, బలం పెరిగింది

కానీ గాలి వేగం చాలా ఎక్కువగా ఉండటం వల్ల, తేలికగా కనిపించే ఎగిరే పువ్వులు, వస్త్రం రూపాన్ని తీవ్రంగా ప్రభావితం చేస్తాయి.

3. వేడి గాలి ఇంజెక్షన్ కోణం

ఇది ప్రధానంగా తన్యత ప్రభావం మరియు ఫైబర్ పదనిర్మాణ శాస్త్రాన్ని ప్రభావితం చేస్తుంది.

మెల్ట్-జెట్ ఫైబర్ (నాన్-వోవెన్ ఫాబ్రిక్) యొక్క లక్షణాలు మరియు అప్లికేషన్లు

1. వడపోత పదార్థాలు

ఇది ప్రధానంగా దాని అల్ట్రాఫైన్ ఫైబర్ నిర్మాణాన్ని ఉపయోగిస్తుంది, ఇది దాని తొలి మరియు అతిపెద్ద అప్లికేషన్ ఫీల్డ్. కొత్త ఫిల్టర్ మెటీరియల్స్ కోసం డిమాండ్ కూడా మెల్ట్-బ్లోన్ ఫైబర్ నాన్వోవెన్ల అభివృద్ధికి ప్రధాన చోదక శక్తి.

మెల్ట్ స్ప్రేయింగ్ క్లాత్ తో వడపోత చేసిన తర్వాత శుద్ధి చేయబడిన వాయువు లేదా ద్రవంలో వడపోత పదార్థం యొక్క చిన్న ఫ్లీస్ రాలిపోదు.

ప్రస్తుతం, ప్రపంచంలో ప్రతి సంవత్సరం 20,000 టన్నులకు పైగా మెల్ట్-జెట్ ఫిల్టర్ పదార్థాలు ఉపయోగించబడుతున్నాయి, వీటిలో 65% ద్రవ వడపోత కోసం ఉపయోగించబడుతున్నాయి, అవి: పానీయాలు మరియు ఆహార పారిశుధ్య వడపోత, నీటి వడపోత, విలువైన లోహ రీసైక్లింగ్ వడపోత, పెయింట్ మరియు పూతలు మరియు ఇతర రసాయన ఉత్పత్తుల వడపోత; 35% గ్యాస్ వడపోత కోసం ఉపయోగించబడుతుంది, అవి: ఇండోర్ ఎయిర్ కండిషనర్ వడపోత, గాలి మరియు నీటి విభజన వడపోత, శుద్దీకరణ గది వడపోత.

2. వైద్య సామగ్రి

ప్రస్తుతం, ఇది మెల్ట్-స్ప్రేయింగ్ క్లాత్ యొక్క రెండవ అతిపెద్ద అప్లికేషన్ ఫీల్డ్.

ఈ ప్రాంతంలో, అతిపెద్ద మోతాదు సర్జికల్ డ్రెస్సింగ్, ఆపరేటింగ్ రూమ్ కర్టెన్లు మరియు క్రిమిసంహారక డ్రెస్సింగ్ క్లాత్, మరియు తక్కువ సంఖ్యలో ఎలాస్టిక్ బ్యాండేజ్, టేప్, యాంటీ ఇన్ఫ్లమేటరీ అనాల్జేసిక్ ఫిల్మ్.

3. శానిటరీ మెటీరియల్స్

(1) శానిటరీ న్యాప్కిన్లలో

★ మెల్ట్ స్ప్రే క్లాత్ను శానిటరీ నాప్కిన్ యొక్క శోషణ కోర్, కేశనాళిక బదిలీ పొరలోకి చొప్పించారు

★ ద్రవ చొచ్చుకుపోయే అవరోధ పొరకు అవరోధంగా మెల్టింగ్ స్ప్రే క్లాత్ వాడకం, పాలిథిలిన్ అభేద్యమైన ఫిల్మ్కు బదులుగా రెండు పొరల మెల్టింగ్ స్ప్రే క్లాత్తో.

(2) వయోజన డైపర్ల పరంగా

ఉత్పత్తి ప్రక్రియలో, కలప గుజ్జు యొక్క చిన్న ఫైబర్లను ఫ్యూసిఫార్మ్ ఫైబర్ల ప్రవాహంలో కలిపి మంచి శోషణతో ప్రత్యేక ఫ్యూసిఫార్మ్ వస్త్రాన్ని ఏర్పరుస్తారు.

4. చమురు శోషక పదార్థాలు

చమురు శోషణ పదార్థంగా, చమురు శోషణ సామర్థ్యం దాని స్వంత బరువుకు 17 రెట్లు చేరుకుంటుంది.

సాధారణంగా, ఫ్యూసిబుల్ స్ప్రే క్లాత్ను PET ఫిలమెంట్తో అల్లిన పొడవైన మెష్ ట్యూబ్లోకి చమురు నిరోధకత మరియు సముద్రంలో చమురు శోషణ కోసం తేలియాడే నీటి గ్రిడ్గా చొప్పించబడుతుంది. PP మెల్టింగ్ స్ప్రే క్లాత్ ఆయిల్ సేకరణ పరికరంతో తయారు చేయబడిన సీ టగ్ యొక్క తలలో కూడా అమర్చవచ్చు, ఉపరితలం వద్ద నిరంతర నూనె శుభ్రపరచడం.

5. దుస్తులు సామాగ్రి

(1) వెచ్చని పదార్థాలు

అత్యంత విజయవంతమైన అప్లికేషన్ యునైటెడ్ స్టేట్స్లోని 3M కంపెనీ అభివృద్ధి చేసిన ప్రత్యేక ఫ్యూజన్-స్ప్రేడ్ క్లాత్: ఫ్యూజన్-స్ప్రేడ్ ఫైబర్ ప్రక్రియలో, PET స్టేపుల్ ఫైబర్ను కలిపి మంచి స్థితిస్థాపకత మరియు PP అల్ట్రాఫైన్ ఫైబర్తో కూడిన ఎయిర్ ఇన్సులేషన్ నిర్మాణాన్ని ఏర్పరుస్తుంది.

(2) వాడి పారేసే లేబర్ దుస్తులు

ఆపరేటింగ్ కోట్తో పాటు, SMS కాంపోజిట్ క్లాత్ యొక్క ప్రధాన ఉపయోగం, రక్షిత దుస్తుల పారిశ్రామిక వినియోగంలో విజయవంతంగా ఉపయోగించబడింది.

6, శుభ్రమైన గుడ్డ

ప్రధానంగా PP సహజ చమురు శోషణ వాడకం, పని వాతావరణం యొక్క చమురు కాలుష్యానికి ఉపయోగించే వివిధ రకాలు.

మెల్టింగ్ మరియు స్ప్రేయింగ్ ప్రాసెసింగ్ టెక్నాలజీ పురోగతితో, హైడ్రోఫిలిక్ ఆస్తి కలిగిన PP మెల్టింగ్ మరియు స్ప్రేయింగ్ క్లాత్ను సరైన హ్యూమిడిఫైయింగ్ సంకలితంతో తయారు చేయవచ్చు, దీనిని ఆసుపత్రులు, అధిక శుద్దీకరణ గదులు, ఖచ్చితత్వ భాగాలు, సాధనాలు మరియు కంప్యూటర్ గదులలో ఉపయోగించవచ్చు.

పోస్ట్ సమయం: ఏప్రిల్-03-2020