メルトブローン繊維不織布

メルトブローン法もポリマーを直接ネットに注入する方法の一つで、スクリュー押出機で溶融したポリマーを高温の空気吹き付けまたはその他の手段で溶融細流に極度の張力で押し出して極細繊維を形成し、その後、ネットローラーまたはネットカーテンに集めて繊維ネットワークを形成し、最終的にメルトブローン繊維不織布となるため接着効果が強化されます。

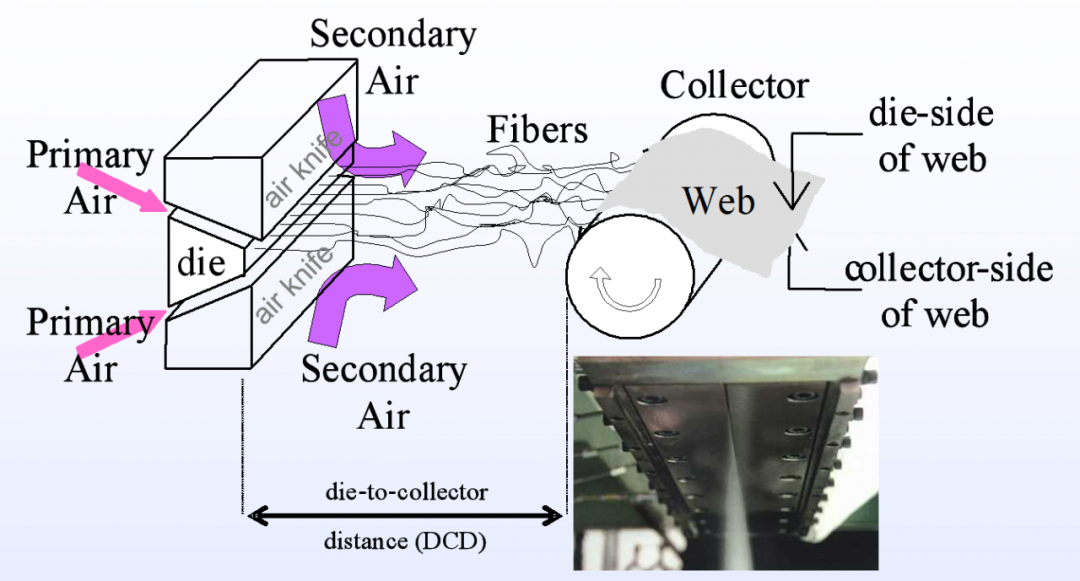

フュージョンジェットファイバーの形成原理

1. スパンボンド法との類似点と相違点

スパンボンド法

直接紡糸法とも呼ばれ、溶融紡糸法を用いてポリマー部分を溶融紡糸して延伸し、連続したフィラメントをネットワーク状に形成し、その後接着、仕上げなどの工程を経て製品を作る方法です。

一般的な

ポリマーは溶融状態で紡糸口金から押し出されなければならない

(2)繊維ネットワークは、熱接着(面接着または点接着)またはそれ自体が不織布補強材に接着することができる。

B 違い

スパンボンド法では、急激な冷気が冷却され、同時に延伸され、連続フィラメントを形成し、ネットカーテンに広がる。

溶融スプレー法:高速熱風スプレー、極度の伸張により超極細短繊維を形成し、非常に高速でネットカーテンまたは凝縮ネットローラーに飛び込んで繊維ネットワークを形成します。

(2)スパンボンド法:繊維ネットワーク強化法。熱接着に加え、鍼、水、化学接着などの手段も採用。

溶融スプレー法:主に熱接着または自己接着に頼る

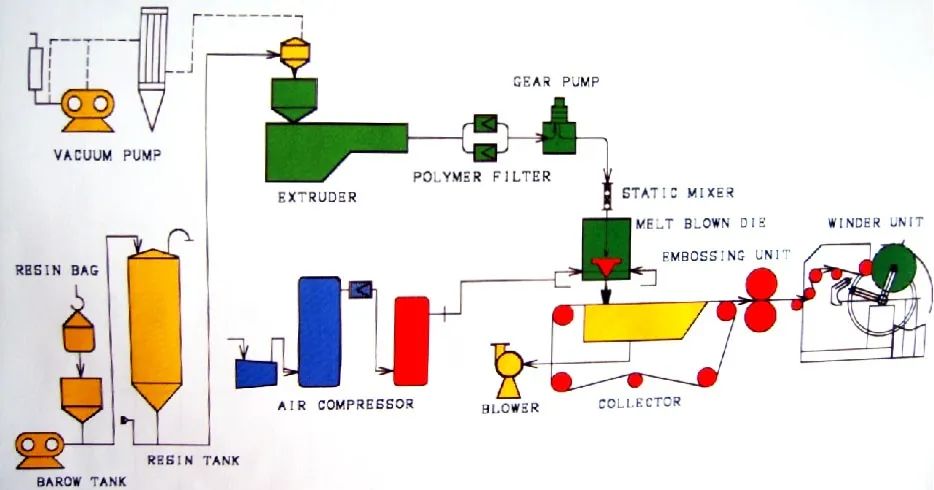

2. 伝統的な技術プロセス

ポリマー供給→溶融押出→繊維形成→繊維冷却→メッシュ形成→接着(固定メッシュ)→刃先巻き取り→後仕上げまたは特殊仕上げ

ポリマー供給 - ポリマーは通常、小さな球状の粒状スライスにされ、バケツまたはホッパーに注がれ、スクリュー押出機に供給されます。

溶融押出 - スクリュー押出機の供給端で、ポリマースライスは、安定剤、増白剤などの添加剤、カラーマスターバッチなどの必要な原材料と混合され、スクリュー押出機に完全に混合された後、加熱されて溶融し、最終的に計量ポンプによってフィルターを通って紡糸口金に供給されます。一般的な押出機は、溶融および噴霧のプロセスで、せん断作用と熱分解によってポリマーの分子量も低下させます。

繊維形成 - 濾過されたクリーンな溶融物は分配システムを通過し、各紡糸口金セットに均等に供給され、紡糸口金ごとに同量の押し出しを生成します。溶融噴霧繊維の紡糸口金は他の紡糸方法とは異なり、紡糸口金の穴は直線状に配列する必要があり、その上部と下部にはジェット穴があります。

繊維冷却 - 紡糸口金の両側から大量の室温の空気が吸い込まれ、マイクロファイバーを含む熱風と混合されて冷却されます。溶融したマイクロファイバーは冷却され、固まります。

ネット形成 - フュージョンブロー繊維不織布の製造において、紡糸口金は水平または垂直に配置できます。水平に配置すると、マイクロファイバーは円形の収集ドラム上に噴霧され、ネットを形成します。垂直に配置すると、繊維は水平に移動するスクリーン上に落下し、ネットを形成します。

接着剤(固定ネットワーク) - 上記の自己接着補強は、溶融スプレー布のいくつかの用途には十分です。たとえば、繊維ネットワークの要件は、比較的ふわふわした構造、良好な空気保持または空隙率を備えています。また、他の多くの用途では、自己凝集だけでは不十分で、依然として熱間圧延凝集、超音波凝集またはその他の凝集手段が必要です。ホットグルー

3. メルトジェット繊維不織布のプロセス特性

(1)工程が短く、生産効率が高い

繊維が非常に細かく、繊維の網目が均一で、柔らかく、濾過、抗菌、吸着に優れた利点があります。

繊維の配向が悪く、繊維ネットワークの強度が低い。

これには大量のエネルギーが消費されます。

溶融スプレー法の主な製造プロセスパラメータ

1. メルトインデックス(MFI)

溶射布の破断強度および伸びは、MFI の増加とともに減少しました。したがって、薄い溶融フローがホットガスジェットプロセスでよりよいドラフトを得るためには、原材料の MFI をできるだけ高くする必要があります。

2. 高温ガス流速

同じ温度、スクリュー速度、受信距離などの条件下では、

熱風速度↑→繊維径↓→不織布の感触が硬いものから柔らかいものへ、繊維の絡まりが増し、繊維ネットワークが密で滑らかになり、強度が増します

しかし、風速が大きすぎると、花が舞い上がりやすく、布の外観に深刻な影響を与える。

3. 熱風噴射角度

主に引張効果と繊維形態に影響を与える。

メルトジェットファイバー(不織布)の特徴と用途

1. ろ過材

メルトブローン繊維不織布は、主にその極細繊維構造を利用しており、これがメルトブローン繊維不織布の最も古く、最大の応用分野となっています。新しいフィルター材料の需要も、メルトブローン繊維不織布の開発の主な原動力となっています。

溶融スプレー布で濾過した後、浄化されたガスや液体中にフィルター材料の短い繊維が落ちません。

現在、世界では毎年2万トン以上のメルトジェットフィルター材料が使用されており、そのうち65%は飲料および食品衛生ろ過、水ろ過、貴金属リサイクルろ過、塗料およびコーティングおよびその他の化学製品のろ過などの液体ろ過に使用され、35%は室内エアコンろ過、空気と水の分離ろ過、浄化室のろ過などのガスろ過に使用されています。

2. 医療材料

現在、溶融噴霧布の応用分野では2番目に大きい分野です。

このエリアでは、最も多く使用されるのは手術用包帯、手術室のカーテン、消毒用包帯、そして少量の弾性包帯、テープ、抗炎症鎮痛フィルムです。

3. 衛生材料

(1)生理用ナプキン

★ 生理用ナプキンの吸収芯に挿入された溶融スプレー布、毛細管移動層

★ 液体浸透バリア層として溶融スプレー布を使用し、ポリエチレン不浸透性フィルムの代わりに2層の溶融スプレー布を使用する。

(2)大人用おむつに関して

生産工程において、木材パルプの短繊維を紡糸繊維の流れの中に混ぜ、吸収性に優れた特殊な紡糸布を形成します。

4. 油吸収材

油吸収材として、油吸収能力は自重の17倍に達します。

一般的に、溶融スプレー布はPETフィラメントで編んだ長いメッシュチューブに挿入され、海上での耐油性と油吸収のための浮遊水グリッドとして使用されます。また、PP溶融スプレー布油収集装置で作られた海上タグボートのヘッドに設置して、表面の油を連続的に洗浄することもできます。

5. 衣料品の素材

(1)温かい素材

最も成功した応用例は、米国3M社が開発した特殊な溶着布です。溶着繊維の工程でPET短繊維を混ぜ、弾力性に優れたPET短繊維とPP極細繊維で構成された空気断熱構造を形成します。

(2)使い捨て労働服

SMS複合布の主な用途は、手術着のほか、防護服の産業用途にも成功しています。

6、きれいな布

主にPP天然油吸収材を使用し、作業環境の油汚染防止に多様に使用されています。

溶融噴霧加工技術の進歩により、適切な加湿添加剤を使用することで親水性を備えたPP溶融噴霧布を製造できるようになり、病院、高清浄室、精密部品、機器、コンピューター室などで使用できるようになりました。

投稿日時: 2020年4月3日