Schmelzgeblasene Faservliesstoffe

Das Schmelzblasverfahren ist ebenfalls ein Verfahren, bei dem Polymere direkt in ein Netz eingebracht werden. Dabei wird die Polymerschmelze durch einen Schneckenextruder extrudiert und mit Hochtemperaturluft oder anderen Mitteln so behandelt, dass die Schmelze unter extremer Spannung verdampft und sehr feine Fasern gebildet werden. Diese Fasern werden dann zu einer Netzrolle oder einem Netzvorhang aufgewickelt, wodurch das Fasernetz entsteht und schließlich die Haftung des schmelzgeblasenen Faservlieses verstärkt wird.

Das Formgebungsprinzip von Fusionsstrahlfasern

1. Ähnlichkeiten und Unterschiede zum Spinnvliesverfahren

Spinnvliesverfahren

Auch bekannt als Direktverspinnen zu Stoff, ist es die Anwendung von Schmelzspinnverfahren, wie z. B. das Schmelzspinnen von Polymeren, wobei ein kontinuierlicher Faden für das Netzwerk gebildet wird, der dann durch Verkleben, Veredeln und andere Prozesse zu Produkten verarbeitet wird.

Ein häufiges

Das Polymer muss im geschmolzenen Zustand durch die Düsenöffnung extrudiert werden.

(2) Das Fasernetzwerk kann thermisch (Oberflächen- oder Punktverklebung) oder durch eigene Verklebung in ein Vliesstoff-Verstärkungsmaterial hergestellt werden.

B die Differenz

Beim Spinnvliesverfahren wird die Luft plötzlich kalt eingeleitet, wodurch sie sich gleichzeitig dehnt und ein durchgehendes Filament bildet, das sich zum Netzvorhang ausbreitet.

Schmelzsprühverfahren: Hochgeschwindigkeits-Heißluftsprühen, wodurch durch extreme Dehnung ultrafeine Kurzfasern entstehen, die mit sehr hoher Geschwindigkeit auf einen Netzvorhang oder eine Kondensationswalze treffen und dort ein Fasernetzwerk bilden.

(2) Spinnvliesverfahren: Faserverstärkungsverfahren, bei denen neben dem Heißverkleben auch Akupunktur, Wasser, chemische Verklebung und andere Verfahren zum Einsatz kommen.

Schmelzsprühverfahren: beruht hauptsächlich auf Wärmebindung oder Selbstbindung

2. Traditionelles technologisches Verfahren

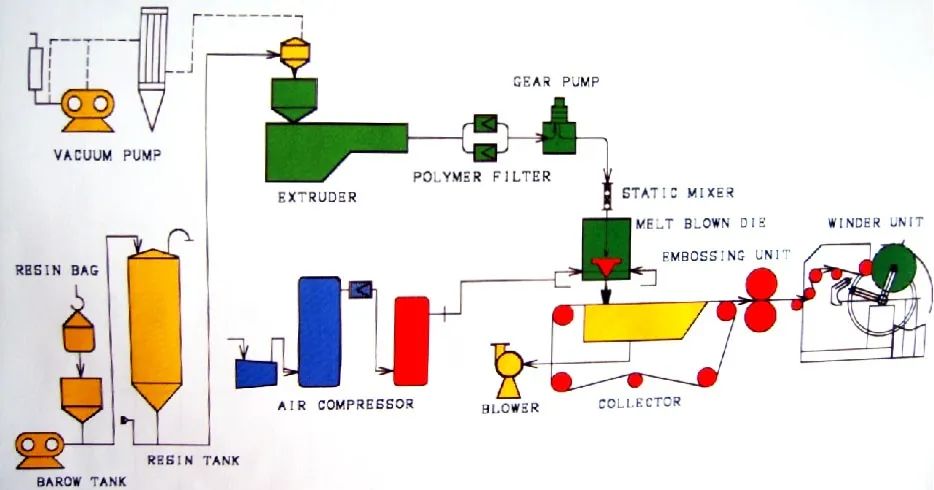

Polymerzufuhr → Schmelzextrusion → Faserbildung → Faserkühlung → Siebbildung → Verklebung (festes Sieb) → Schneidkantenwicklung → Nachbearbeitung oder Spezialbearbeitung

Polymerzufuhr – Das Polymer wird im Allgemeinen zu kleinen, kugelförmigen, körnigen Stücken verarbeitet, in einen Eimer oder Trichter gefüllt und einem Schneckenextruder zugeführt.

Schmelzextrusion – Am Einzugsende des Schneckenextruders wird das Polymerplättchen mit Stabilisator, Weißmacher und weiteren Additiven, Farbmasterbatch und anderen erforderlichen Rohstoffen vermischt. Nach vollständiger Durchmischung wird es in den Schneckenextruder eingeführt, erhitzt und schließlich mittels Dosierpumpe durch den Filter in die Spinndüse gefördert. Beim Schmelzen und Sprühen reduziert der Extruder durch Scherkräfte und thermische Zersetzung das Molekulargewicht des Polymers.

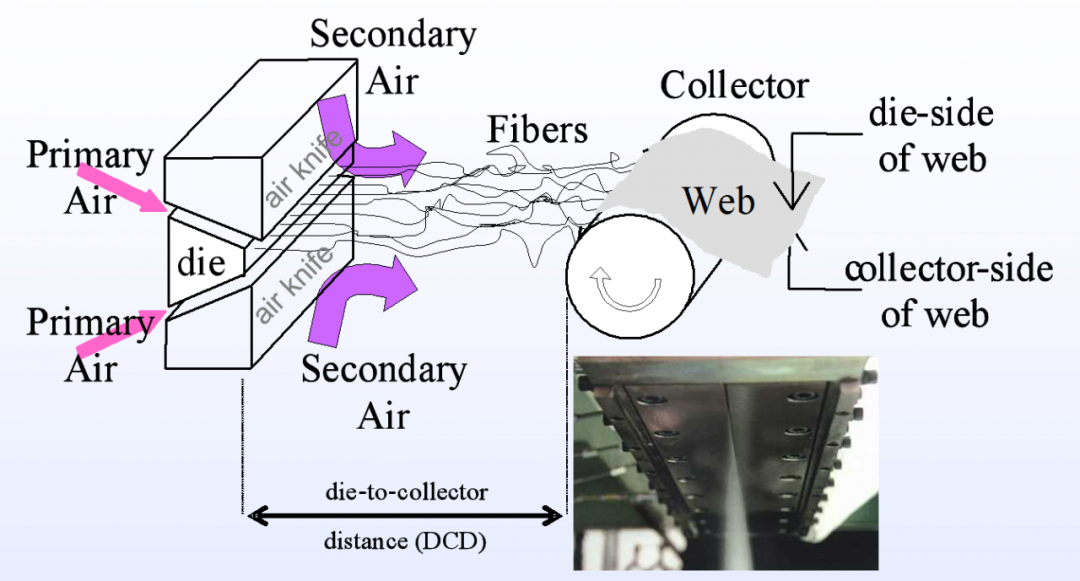

Faserbildung – die gefilterte, saubere Schmelze durchläuft das Verteilsystem und wird gleichmäßig auf die einzelnen Spinndüsen verteilt, um pro Düse die gleiche Extrusionsmenge zu erzielen. Die Spinndüsen für das Fusionssprühverfahren unterscheiden sich von anderen Spinnverfahren; die Düsenlöcher müssen in einer geraden Linie angeordnet sein, wobei sich an der Ober- und Unterseite Düsenöffnungen befinden.

Faserkühlung – Eine große Menge Raumluft wird beidseitig in die Spinndüse gesaugt und mit einem Strom heißer Luft vermischt, die die Mikrofaser enthält, um diese abzukühlen. Die geschmolzene Mikrofaser kühlt ab und erstarrt.

Netzbildung – Bei der Herstellung von Fusionsblasvliesstoffen können die Spinndüsen horizontal oder vertikal angeordnet sein. Bei horizontaler Anordnung wird die Mikrofaser auf eine kreisförmige Auffangtrommel gesprüht und bildet so ein Netz. Bei vertikaler Anordnung fallen die Fasern auf ein horizontal bewegliches Sieb und bilden dort ebenfalls ein Netz.

Klebstoff (fixiertes Netzwerk) – Die oben erwähnte selbstklebende Verstärkung ist für einige Zwecke ausreichend, z. B. wenn das Fasernetzwerk eine relativ lockere Struktur, gute Luftdichtigkeit oder einen hohen Porenanteil aufweisen muss. Für viele andere Anwendungen reicht die Selbstverklebung allein jedoch nicht aus; hier ist eine Heißwalzverklebung, Ultraschallverklebung oder ein anderes Verklebungsverfahren erforderlich. Heißkleber

3. Prozessmerkmale von Schmelzstrahl-Faservliesstoffen

(1) kurzes Verfahren, hohe Produktionseffizienz;

Die Faser ist sehr fein, die Fasernetzstruktur ist gleichmäßig, sie ist weich und weist hervorragende Vorteile bei der Filtration, antibakteriellen Eigenschaften und Adsorption auf;

Die Faserausrichtung ist schlecht, die Festigkeit des Fasernetzwerks ist gering;

Das wird sehr viel Energie verbrauchen.

Hauptprozessparameter des Schmelzspritzverfahrens

1. Schmelzindex (MFI)

Mit steigendem Schmelzflussindex (MFI) nahmen Festigkeit und Bruchdehnung des fusionsgespritzten Gewebes ab. Daher muss der MFI des Rohmaterials so hoch wie möglich sein, um einen besseren Zug des dünnen Schmelzflusses im Heißgasstrahlverfahren zu gewährleisten.

2. Heißgasströmungsgeschwindigkeit

Bei gleicher Temperatur, Schraubendrehzahl, Aufnahmeabstand und sonstigen Bedingungen:

Steigende Heißluftgeschwindigkeit ↑ → sinkender Faserdurchmesser → Vliesstoffe fühlen sich harter als weich an, Faserverfilzungen nehmen zu, das Fasernetzwerk wird dichter und glatter, die Festigkeit hat zugenommen

Die Luftgeschwindigkeit ist jedoch zu hoch, wodurch leicht herumfliegende Blüten entstehen, die das Aussehen des Stoffes stark beeinträchtigen.

3. Heißlufteinspritzwinkel

Es beeinflusst hauptsächlich die Zugeigenschaften und die Fasermorphologie.

Eigenschaften und Anwendung von Schmelzstrahlfasern (Vliesstoffe)

1. Filtrationsmaterialien

Es nutzt hauptsächlich seine ultrafeine Faserstruktur, die sein frühestes und größtes Anwendungsgebiet darstellt. Die Nachfrage nach neuen Filtermaterialien ist auch die Haupttriebkraft für die Entwicklung von Schmelzblas-Faservliesstoffen.

Nach der Filtration mit Schmelzsprühgewebe fallen keine kurzen Filtervliese in das gereinigte Gas oder die Flüssigkeit ab.

Derzeit werden weltweit jährlich mehr als 20.000 Tonnen Schmelzstrahlfiltermaterialien verwendet, wovon 65 % für die Flüssigkeitsfiltration eingesetzt werden, beispielsweise für die Filtration von Getränken und Lebensmitteln, die Wasserfiltration, die Filtration beim Edelmetallrecycling, die Filtration von Farben und Lacken sowie anderen chemischen Produkten; 35 % werden für die Gasfiltration verwendet, beispielsweise für die Filtration von Klimaanlagen in Innenräumen, die Filtration bei der Luft- und Wassertrennung sowie die Filtration in Reinraumkammern.

2. Medizinische Materialien

Derzeit ist es das zweitgrößte Anwendungsgebiet für Schmelzspritzgewebe.

In diesem Bereich besteht der größte Anteil aus chirurgischen Verbänden, OP-Vorhängen und Desinfektionsverbänden sowie einer kleinen Menge an elastischen Binden, Klebeband und entzündungshemmenden Schmerzmitteln.

3. Hygieneartikel

(1) in Damenbinden

★ Schmelzsprühgewebe im Absorptionskern der Damenbinde, Kapillarübertragungsschicht

★ Verwendung von Schmelzsprühgewebe als Barriere gegen das Eindringen von Flüssigkeiten, wobei zwei Lagen Schmelzsprühgewebe anstelle einer Polyethylen-Dichtungsfolie verwendet werden.

(2) im Hinblick auf Erwachsenenwindeln

Im Produktionsprozess werden die kurzen Fasern des Zellstoffs in den Strom der spindelförmigen Fasern eingemischt, um ein spezielles spindelförmiges Gewebe mit guter Absorptionsfähigkeit zu bilden.

4. Ölbindende Materialien

Als ölbindendes Material kann die Ölaufnahmekapazität das 17-fache des Eigengewichts erreichen.

Im Allgemeinen wird das schmelzbare Sprühgewebe in einen langen, aus PET-Filament gestrickten Maschenschlauch als schwimmendes Wassergitter zur Ölabweisung und -absorption auf See eingeführt. Es kann auch im Bug von Seeschleppern eine Vorrichtung zur Ölabscheidung aus PP-Schmelzsprühgewebe installiert werden, die eine kontinuierliche Ölreinigung der Oberfläche ermöglicht.

5. Bekleidungsmaterialien

(1) warme Materialien

Die erfolgreichste Anwendung ist das von der Firma 3M in den USA entwickelte spezielle Fusionsspritzgewebe: Beim Fusionsspritzverfahren werden PET-Stapelfasern mit PP-Ultrafeinfasern vermischt, um eine Luftisolierungsstruktur zu bilden, die aus PET-Stapelfasern mit guter Elastizität besteht.

(2) Einweg-Arbeitskleidung

Die Hauptanwendung von SMS-Verbundgewebe liegt neben der Herstellung von OP-Kitteln in der erfolgreichen Verwendung als Schutzkleidung in der Industrie.

6. Sauberes Tuch

Hauptsächlich wird PP zur natürlichen Ölabsorption eingesetzt; es findet vielfältige Anwendung bei der Bekämpfung von Ölverschmutzungen am Arbeitsplatz.

Mit dem Fortschritt der Schmelz- und Sprühverfahrenstechnologie kann durch geeignete Befeuchtungsmittel ein PP-Schmelz- und Sprühgewebe mit hydrophilen Eigenschaften hergestellt werden, das in Krankenhäusern, Reinräumen, für Präzisionsteile, Instrumente und Computerräume eingesetzt werden kann.

Veröffentlichungsdatum: 03.04.2020