Não tecidos de fibra fundida

O método melt-blown também é um método de deposição direta de polímero em rede. Consiste na extrusão do polímero fundido por meio de uma extrusora de rosca, sob alta temperatura, com sopro de ar ou outros meios, resultando em um gotejamento de polímero sob extrema tensão e na formação de fibras muito finas. Essas fibras são então agrupadas em um rolo ou cortina de rede, formando uma malha que, por fim, confere um efeito de adesão reforçado ao não tecido de fibra melt-blown.

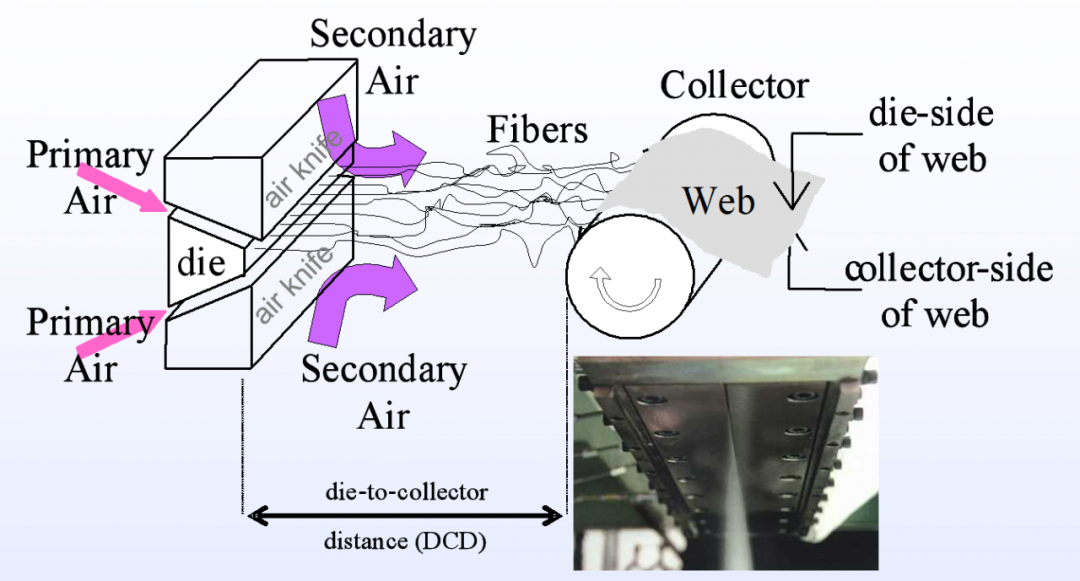

Princípio de formação da fibra por jato de fusão

1. Semelhanças e diferenças com o método spunbond

Método de ligação por spunlade

Também conhecido como método de fiação direta em tecido, utiliza-se técnicas de fiação por fusão, como a fiação por fusão, na qual o polímero é estirado e forma uma rede de filamentos contínuos, que posteriormente são utilizados em processos de colagem, acabamento e outros para a confecção do tecido.

Um comum

O polímero deve ser extrudado através do orifício da fieira no estado fundido.

(2) a rede de fibras pode ser ligada termicamente (ligação superficial ou ligação pontual) ou ligada por si mesma ao reforço de tecido não tecido

B a diferença

No método spunbond: o ar frio repentino resfria o material, que simultaneamente se estica, formando filamentos contínuos que se espalham formando a cortina de rede.

Método de fusão por aspersão: pulverização de ar quente em alta velocidade, por meio de estiramento extremo, forma fibras ultrafinas e curtas que, em altíssima velocidade, são lançadas contra a cortina de rede ou o rolo de condensação da rede para formar uma malha de fibras.

(2) Método spunbond: métodos de reforço de rede de fibras, além da colagem a quente, também utilizam métodos como acupuntura, ligação com água, ligação química e outros.

Método de fusão por aspersão: baseia-se principalmente na ligação térmica ou na autoadesão.

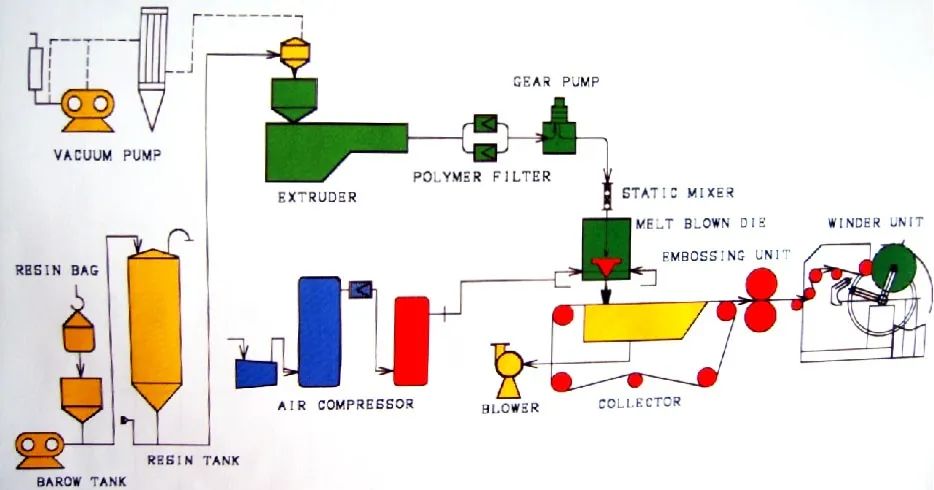

2. Processo tecnológico tradicional

Alimentação do polímero → extrusão por fusão → formação da fibra → resfriamento da fibra → formação da malha → colagem (malha fixa) → enrolamento da borda de corte → acabamento posterior ou acabamento especial

Alimentação de polímero - o polímero geralmente é transformado em pequenos grânulos esféricos, despejado em um balde ou funil e alimentado em uma extrusora de rosca.

Extrusão por fusão -- na extremidade de alimentação da extrusora de rosca, a pasta de polímero deve ser misturada com estabilizante, agente branqueador e outros aditivos, masterbatch de cor e outras matérias-primas necessárias. Após a mistura completa, o polímero é inserido na extrusora de rosca, aquecido até fundir e, finalmente, alimentado na fieira pela bomba dosadora através de um filtro. No processo de fusão e extrusão, a extrusora convencional também reduz a massa molecular do polímero por meio de ação de cisalhamento e degradação térmica.

Formação da fibra - o material fundido limpo e filtrado passa pelo sistema de distribuição e é alimentado uniformemente em cada conjunto de fieiras para produzir a mesma quantidade de extrusão por fieira. A fieira da fibra produzida por fusão-aspersão difere de outros métodos de fiação, pois os orifícios da fieira devem estar dispostos em linha reta, com orifícios de jato nas extremidades superior e inferior.

Resfriamento da fibra - uma grande quantidade de ar à temperatura ambiente é aspirada por ambos os lados da fieira e misturada com um fluxo de ar quente contendo a microfibra para resfriá-la. A microfibra fundida esfria e solidifica.

Formação de redes - na produção de não tecidos de fibra por fusão-sopro, as fieiras podem ser posicionadas horizontalmente ou verticalmente. Se posicionadas horizontalmente, a microfibra é pulverizada sobre um tambor coletor circular para formar uma rede. Se posicionadas verticalmente, as fibras caem sobre uma tela que se move horizontalmente para formar uma rede.

Adesivo (rede fixa) - o reforço autoadesivo mencionado acima, para alguns fins, é suficiente o tecido de fusão por aspersão, como: requisitos de uma rede de fibras com estrutura relativamente fofa, boa retenção de ar ou baixo índice de vazios. Para muitos outros usos, a autoaglutinação por si só não é suficiente, sendo necessário o uso de aglutinação por laminação a quente, aglutinação ultrassônica ou outros métodos de aglutinação. Cola quente

3. Características do processo de fabricação de não tecidos de fibra por jato de fusão

(1) processo curto, alta eficiência de produção;

A fibra é muito fina, a uniformidade da malha é boa, é macia e apresenta vantagens notáveis em filtragem, ação antibacteriana e adsorção;

A orientação das fibras é inadequada, a resistência da rede de fibras é baixa;

Isso vai consumir muita energia.

Principais parâmetros do processo de produção do método de pulverização por fusão

1. Índice de fluidez (MFI)

A resistência e o alongamento na ruptura do tecido extrudado por fusão diminuíram com o aumento do MFI (Índice de Fluidez de Massa). Portanto, o MFI da matéria-prima precisa ser o mais alto possível para que o tecido fundido, de baixa espessura, obtenha melhor estiramento no processo de jato de gás quente.

2. Velocidade do fluxo de gás quente

Sob as mesmas condições de temperatura, velocidade de rotação, distância de recepção e demais parâmetros:

Velocidade do ar quente ↑ → diâmetro da fibra ↓ → o não tecido fica com uma sensação mais macia, o emaranhamento das fibras aumenta, a rede de fibras fica mais densa e lisa, e a resistência aumenta.

Mas se a velocidade do ar for muito alta, é fácil que flores voem pelo ar, afetando seriamente a aparência do tecido.

3. Ângulo de injeção de ar quente

Afeta principalmente o efeito de tração e a morfologia da fibra.

Características e aplicações da fibra melt-jet (tecido não tecido)

1. Materiais de filtração

Utiliza principalmente sua estrutura de fibra ultrafina, que é seu campo de aplicação mais antigo e amplo. A demanda por novos materiais filtrantes também é a principal força motriz para o desenvolvimento de não tecidos de fibra fundida.

Nenhum fragmento fino de material filtrante se desprende no gás ou líquido purificado após a filtração com tecido de fusão por aspersão.

Atualmente, mais de 20.000 toneladas de materiais filtrantes de fusão a jato são utilizadas no mundo a cada ano, das quais 65% são destinadas à filtração de líquidos, como: filtração para sanitização de bebidas e alimentos, filtração de água, filtração para reciclagem de metais preciosos, filtração de tintas e revestimentos e outros produtos químicos; 35% são utilizadas para filtração de gases, como: filtração em condicionadores de ar internos, filtração para separação de ar e água e filtração em câmaras de purificação.

2. Materiais médicos

Atualmente, é o segundo maior campo de aplicação de tecidos produzidos por aspersão por fusão.

Nesta área, a maior parte dos materiais utilizados são curativos cirúrgicos, cortinas de sala de cirurgia e panos desinfetantes, além de uma pequena quantidade de bandagens elásticas, fita adesiva e filme analgésico anti-inflamatório.

3. Materiais sanitários

(1) em absorventes higiênicos

★ Tecido de fusão por pulverização inserido no núcleo absorvente do absorvente higiênico, camada de transferência capilar

★ Utilização de tecido de fusão por aspersão como camada de barreira contra penetração de líquidos, com duas camadas de tecido de fusão por aspersão em vez de filme impermeável de polietileno.

(2) em termos de fraldas para adultos

No processo de produção, as fibras curtas da polpa de madeira são misturadas ao fluxo de fibras fusiformes para formar um tecido fusiforme especial com boa absorção.

4. Materiais absorventes de óleo

Como material absorvente de óleo, sua capacidade de absorção pode chegar a 17 vezes o seu próprio peso.

Geralmente, o tecido fusível pulverizado é inserido em um longo tubo de malha tricotado com filamento de PET, funcionando como uma grade flutuante para resistência e absorção de óleo no mar. Também pode ser instalado na proa de rebocadores marítimos como um dispositivo de coleta de óleo feito de tecido fusível pulverizado de PP, para limpeza contínua de óleo na superfície.

5. Materiais de vestuário

(1) materiais quentes

A aplicação de maior sucesso é o tecido especial pulverizado por fusão desenvolvido pela empresa 3M nos Estados Unidos: no processo de pulverização por fusão, a fibra descontínua de PET é misturada para formar uma estrutura de isolamento de ar composta por fibra descontínua de PET com boa elasticidade e fibra ultrafina de PP.

(2) vestuário de trabalho descartável

A principal aplicação do tecido composto SMS, além do jaleco cirúrgico, tem sido utilizada com sucesso na confecção de roupas de proteção industrial.

6, pano limpo

O principal uso é a absorção de óleo natural pelo PP, sendo uma solução utilizada para diversos fins no tratamento da poluição por óleo no ambiente de trabalho.

Com o avanço da tecnologia de processamento por fusão e pulverização, o tecido de PP fundido e pulverizado com propriedade hidrofílica pode ser produzido com a adição adequada de umidificadores, podendo ser utilizado em hospitais, salas de alta pureza, peças de precisão, instrumentos e salas de informática.

Data da publicação: 03/04/2020