нетканые материалы из расплавленного волокна

Метод экструзии расплава также является одним из методов прямого формирования полимерной сетки. Он заключается в экструзии расплава полимера в шнековом экструдере под воздействием высокотемпературного воздушного потока или другими способами, что приводит к образованию очень тонких волокон, которые затем собираются в сетчатый валик или сетчатую завесу, формируемую на основе волоконной сетки, что в конечном итоге усиливает адгезионный эффект, поскольку получаются нетканые материалы из нетканого материала, полученного методом экструзии расплава.

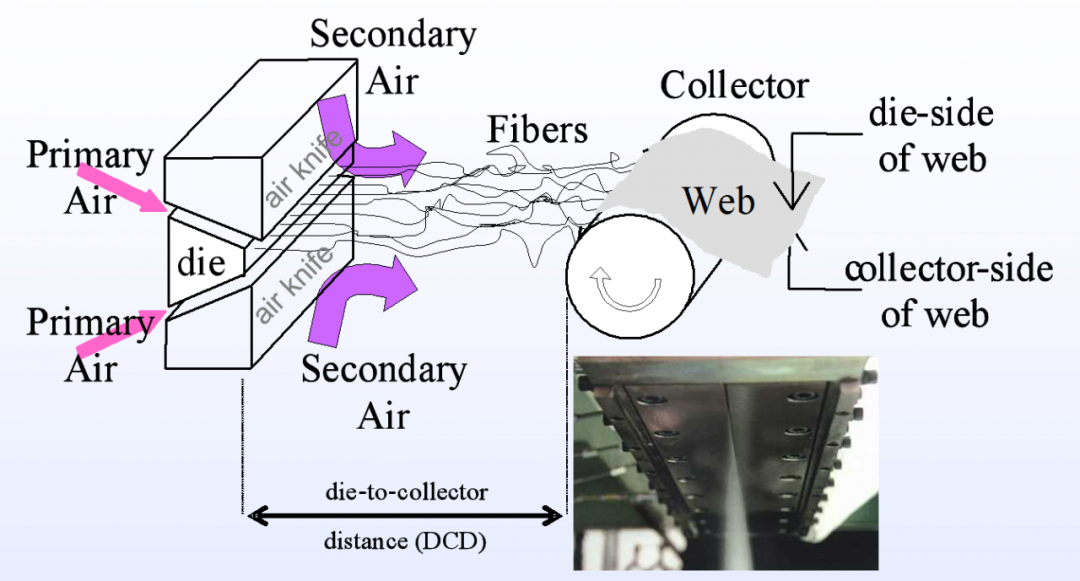

Принцип формирования волокна методом термоструйной обработки

1. Сходства и различия с методом спанбонда.

Метод центрифугирования

Также известный как метод прямого прядения в ткань, он представляет собой использование методов прядения с расплавлением, например, когда полимерная секция путем плавления растягивается и образует непрерывную нитевидную структуру, а затем путем склеивания, отделки и других процессов изготавливается изделие.

Обычный

Полимер должен экструдироваться через отверстие фильеры в расплавленном состоянии.

(2) волоконная сетка может быть скреплена термическим способом (поверхностное или точечное скрепление) или скреплена самостоятельно с армированием нетканого полотна.

B разница

При методе спанбонда: внезапно холодный воздух охлаждает ткань, одновременно растягивая ее и образуя непрерывную нить, которая затем растекается, формируя сетчатую занавеску.

Метод распыления расплава: высокоскоростное распыление горячим воздухом, путем сильного растяжения, формирование ультратонких коротких волокон, которые с очень высокой скоростью подаются в сетчатую занавесь или конденсируются на сетчатом валике для образования волокнистой сетки.

(2) Метод спанбонда: методы усиления волоконной сетки, помимо горячего склеивания, также могут использовать акупунктуру, воду, химическое склеивание и другие средства.

Метод напыления расплава: в основном основан на термическом склеивании или самосклеивании.

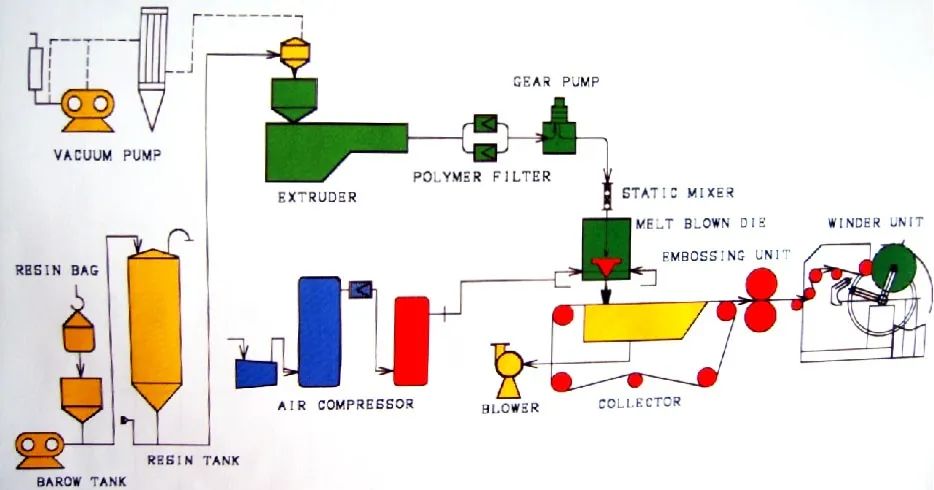

2. Традиционный технологический процесс

Подача полимера → экструзия расплава → формирование волокна → охлаждение волокна → формирование сетки → склеивание (фиксированная сетка) → намотка на режущую кромку → последующая обработка или специальная отделка

Подача полимера — полимер обычно формуют в небольшие сферические гранулированные кусочки, которые высыпают в емкость или бункер и подают в шнековый экструдер.

Экструзия расплава — на подающем конце шнекового экструдера полимерная масса смешивается со стабилизатором, отбеливателем и другими добавками, красящей мастербатч-смесью и другими необходимыми сырьевыми материалами. После полного смешивания она поступает в шнек экструдер, нагревается до состояния расплава, и, наконец, расплав подается в фильеру дозирующим насосом через фильтр. В процессе плавления и распыления экструдер также уменьшает молекулярную массу полимера за счет сдвигового воздействия и термической деградации.

Формирование волокна – отфильтрованный чистый расплав проходит через распределительную систему и равномерно подается в каждый комплект фильер, обеспечивая одинаковое количество экструзии на каждую фильеру. Фильера для получения волокна методом плавления-напыления отличаются от других методов прядения тем, что отверстия фильеры должны быть расположены в прямую линию, при этом верхняя и нижняя стороны фильеры имеют струйные отверстия.

Охлаждение волокна: большое количество воздуха комнатной температуры всасывается с обеих сторон фильеры и смешивается с потоком горячего воздуха, содержащего микроволокно, для его охлаждения. Расплавленное микроволокно охлаждается и затвердевает.

Формирование сетки — при производстве нетканых материалов из волокна, полученных методом термообработки под давлением, фильеры могут располагаться как горизонтально, так и вертикально. При горизонтальном расположении микроволокно распыляется на круглый собирающий барабан, образуя сетку. При вертикальном расположении волокна падают на горизонтально движущийся экран, образуя сетку.

Клей (фиксирующая сетка) — вышеупомянутый самоклеящийся армирующий материал; для некоторых целей достаточно расплавленной распыляемой ткани, например: требуется, чтобы волокнистая сетка имела относительно рыхлую структуру, хорошее воздухоудержание или коэффициент пустотности. Для многих других применений одной лишь самоклеящейся фиксации недостаточно, необходима термосклеивание, ультразвуковая склейка или другие методы фиксации. Горячий клей

3. Технологические характеристики нетканых материалов из волокна, полученных методом струйной печати расплавом.

(1) короткий процесс, высокая эффективность производства;

Волокно очень тонкое, с хорошей однородностью сетки, мягкое, обладает выдающимися фильтрующими, антибактериальными и адсорбционными свойствами;

Ориентация волокон плохая, прочность волоконной сети низкая;

Это потребует много энергии.

Основные параметры производственного процесса метода распыления расплава

1. Индекс плавления (MFI)

Прочность и удлинение при разрыве ткани, полученной методом термораспыления, снижались с увеличением показателя текучести расплава (MFI). Поэтому показатель MFI исходного материала должен быть как можно выше, чтобы обеспечить лучшую тягу расплава в процессе обработки горячей газовой струей.

2. Скорость потока горячего газа

При одинаковых температурах, скорости вращения шнека, расстоянии до приемника и других условиях:

Скорость горячего воздуха ↑ → диаметр волокон ↓ → нетканый материал становится мягче на ощупь, увеличивается количество переплетений волокон, волокнистая сетка становится плотной, гладкой, прочность возрастает.

Но из-за слишком большой скорости воздушного потока легко появляются летающие цветы, что серьезно влияет на внешний вид ткани.

3. Угол впрыска горячего воздуха

Это в основном влияет на прочность на растяжение и морфологию волокон.

Характеристики и применение нетканого материала, полученного методом струйной печати расплавом.

1. Фильтрующие материалы

В основном используется ультратонкая волокнистая структура, что является его самым ранним и широким спектром применения. Спрос на новые фильтрующие материалы также является основной движущей силой развития нетканых материалов из расплавленного волокна.

После фильтрации с помощью распыляемой расплавом ткани в очищенном газе или жидкости не отслаиваются короткие куски фильтрующего материала.

В настоящее время в мире ежегодно используется более 20 000 тонн фильтрующих материалов, полученных методом струйной печати, 65% из которых применяются для фильтрации жидкостей, таких как: фильтрация напитков и продуктов питания, фильтрация воды, фильтрация при переработке драгоценных металлов, фильтрация красок и покрытий и других химических продуктов; 35% используются для фильтрации газов, таких как: фильтрация в кондиционерах, фильтрация для разделения воздуха и воды, фильтрация в камерах очистки.

2. Медицинские материалы

В настоящее время это вторая по величине область применения ткани, полученной методом распыления расплава.

В этой области наибольшее количество препарата используется в виде хирургических повязок, операционных занавесок и дезинфицирующих перевязочных материалов, а также небольшое количество эластичных бинтов, пластырей и противовоспалительных обезболивающих пленок.

3. Санитарные материалы

(1) в гигиенических салфетках

★ Впитывающая ткань из расплавленного спрея вставляется в сердцевину гигиенической прокладки, образуя капиллярный слой.

★ Использование плавленой ткани в качестве барьерного слоя, препятствующего проникновению жидкости, с двумя слоями плавленой ткани вместо полиэтиленовой непроницаемой пленки.

(2) в отношении подгузников для взрослых

В процессе производства короткие волокна древесной целлюлозы смешиваются с потоком веретенообразных волокон, образуя особую веретенообразную ткань с хорошей впитываемостью.

4. Маслопоглощающие материалы

В качестве маслопоглощающего материала его маслопоглощающая способность может достигать 17 раз больше собственного веса.

Как правило, плавкая распылительная ткань вставляется в длинную сетчатую трубку, связанную из ПЭТ-волокна, в качестве плавающей водонепроницаемой сетки для обеспечения маслостойкости и маслопоглощения в море. Также может быть установлена в головной части морского буксира в виде устройства для сбора масла из плавящейся распылительной ткани из полипропилена, обеспечивающее непрерывную очистку поверхности от масла.

5. Материалы для одежды

(1) теплые материалы

Наиболее успешным примером применения является специальная ткань, наносимая методом термопластичного напыления, разработанная компанией 3M в США: в процессе термопластичного напыления волокна штапельное ПЭТ-волокно смешивается с ними, образуя воздухоизоляционную структуру, состоящую из штапельного ПЭТ-волокна с хорошей эластичностью и ультратонкого полипропиленового волокна.

(2) одноразовая рабочая одежда

Композитная ткань SMS, помимо рабочих халатов, успешно применяется в промышленном производстве защитной одежды.

6, чистая ткань

В основном используется полипропилен (PP) для поглощения натурального масла, это разновидность материала, применяемого для удаления нефтяных загрязнений из рабочей среды.

Благодаря развитию технологий плавления и распыления, можно изготавливать полипропиленовую ткань, полученную методом плавления и распыления, с гидрофильными свойствами, используя соответствующие увлажняющие добавки. Такая ткань может применяться в больницах, помещениях с высокой степенью очистки, для изготовления прецизионных деталей, приборов и компьютерных залов.

Дата публикации: 03.04.2020