Kain nonwoven serat melt-blown

Metode melt-blown juga merupakan salah satu metode polimer langsung ke dalam jaring, yaitu ekstrusi polimer cair menggunakan ekstruder ulir melalui hembusan udara suhu tinggi atau cara lain untuk melelehkan polimer dengan tegangan ekstrem dan membentuk serat yang sangat halus, kemudian dikumpulkan ke dalam rol jaring atau tirai jaring yang dibentuk pada jaringan serat, akhirnya membuat efek adhesi diperkuat karena serat nonwoven melt-blown.

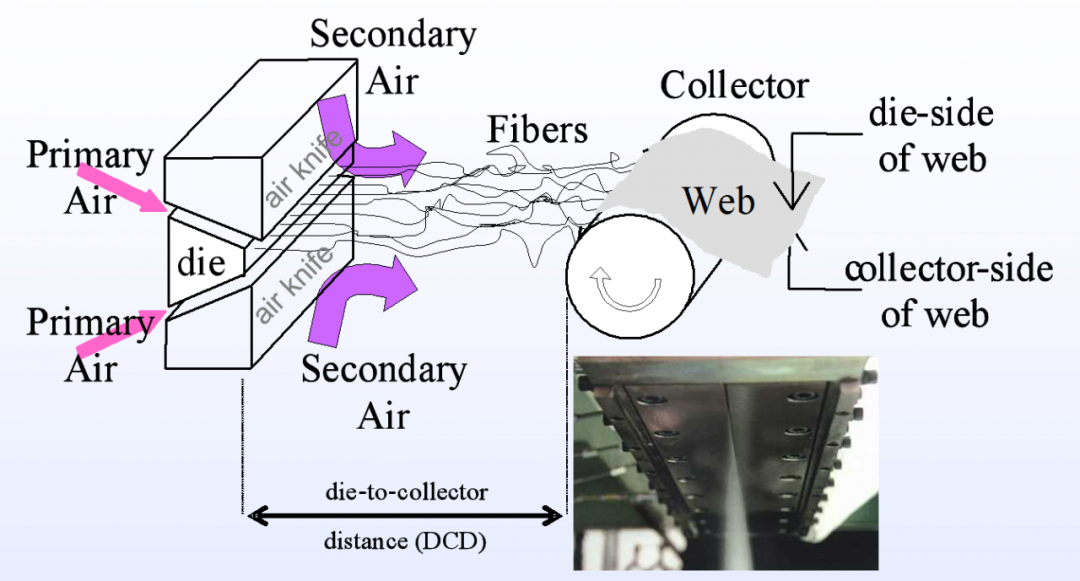

Prinsip pembentukan serat jet fusi

1. Persamaan dan perbedaan dengan metode spunbonded

Metode ikatan putar

Juga dikenal sebagai metode pemintalan langsung menjadi kain, metode ini menggunakan metode pemintalan leleh seperti bagian polimer dengan peregangan pemintalan leleh dan pembentukan filamen kontinu untuk jaringan, dan kemudian melalui pengikatan, penyelesaian, dan proses lainnya untuk menghasilkan produk.

Umum

Polimer harus diekstrusi melalui lubang spinneret dalam keadaan cair.

(2) jaringan serat dapat berupa ikatan termal (ikatan permukaan atau ikatan titik) atau ikatan sendiri menjadi penguatan kain non-anyaman

B perbedaan

Dalam metode spunbond: udara dingin tiba-tiba didinginkan, sekaligus diregangkan, membentuk filamen kontinu, dan disebar menjadi tirai jaring.

Metode semprot leleh: penyemprotan udara panas berkecepatan tinggi, dengan peregangan ekstrem, pembentukan serat pendek ultrahalus, dengan kecepatan sangat tinggi terbang ke tirai jaring atau rol jaring kondensasi untuk membentuk jaringan serat.

(2) Metode spunbond: metode penguatan jaringan serat, selain pengikatan panas, juga menggunakan akupunktur, air, pengikatan kimia dan cara lainnya

Metode semprot leleh: terutama mengandalkan pengikatan panas atau pengikatan sendiri.

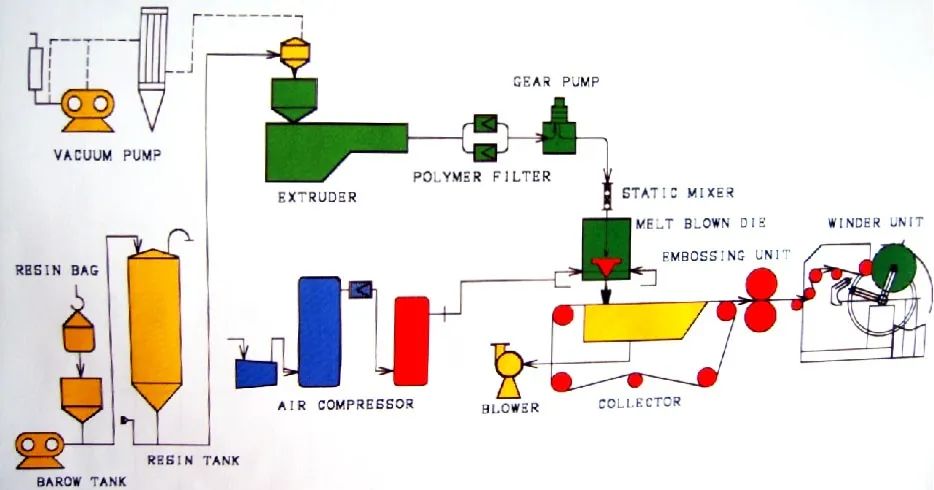

2. Proses teknologi tradisional

Pemberian polimer → ekstrusi leleh → pembentukan serat → pendinginan serat → pembentukan jaring → pengikatan (jaring tetap) → penggulungan tepi pemotong → penyelesaian akhir atau penyelesaian khusus

Umpan polimer - polimer umumnya dibuat menjadi potongan-potongan kecil berbentuk bulat dan granular, dituangkan ke dalam ember atau corong, dan dimasukkan ke dalam ekstruder ulir.

Ekstrusi leleh -- di ujung pemasukan ekstruder ulir, irisan polimer dicampur dengan penstabil, zat pemutih dan aditif lainnya, masterbatch warna dan bahan baku lain yang diperlukan, setelah tercampur sempurna dimasukkan ke dalam ekstruder ulir, dipanaskan hingga meleleh, dan akhirnya lelehan tersebut akan dimasukkan ke dalam spinneret oleh pompa pengukur melalui filter. Dalam proses pelelehan dan penyemprotan, ekstruder umum juga mengurangi berat molekul polimer melalui aksi geser dan degradasi termalnya.

Pembentukan serat - lelehan bersih yang telah disaring melewati sistem distribusi dan dialirkan secara merata ke setiap set spinneret untuk menghasilkan jumlah ekstrusi yang sama per spinneret. Spinneret serat semprot fusi berbeda dari metode pemintalan lainnya, lubang spinneret harus disusun dalam garis lurus, dengan sisi atas dan bawahnya memiliki lubang jet.

Pendinginan serat - sejumlah besar udara bersuhu ruangan dihisap ke kedua sisi spinneret dan dicampur dengan aliran udara panas yang mengandung mikrofiber untuk mendinginkannya. Mikrofiber yang meleleh mendingin dan mengeras.

Pembuatan jaring - dalam produksi kain nonwoven serat tiup fusi, spinneret dapat ditempatkan secara horizontal atau vertikal. Jika ditempatkan secara horizontal, mikrofiber disemprotkan ke drum pengumpul melingkar untuk membentuk jaring. Jika ditempatkan secara vertikal, serat jatuh ke layar yang bergerak horizontal untuk membentuk jaring.

Perekat (jaringan tetap) - penguatan perekat diri yang disebutkan di atas, untuk beberapa keperluan kain semprot leleh sudah cukup, seperti: persyaratan jaringan serat memiliki struktur yang relatif mengembang, retensi udara atau rasio rongga yang baik. Dan untuk banyak penggunaan lainnya, penguatan perekat sendiri saja tidak cukup, masih perlu penguatan dengan penggulungan panas, penguatan ultrasonik, atau cara penguatan lainnya. Lem panas

3. Karakteristik proses kain nonwoven serat melt-jet

(1) proses singkat, efisiensi produksi tinggi;

Seratnya sangat halus, keseragaman jala seratnya baik, lembut, memiliki keunggulan luar biasa dalam penyaringan, antibakteri, dan adsorpsi;

Orientasi seratnya buruk, kekuatan jaringan seratnya rendah;

Ini akan menghabiskan banyak energi.

Parameter proses produksi utama metode melt-spray

1. Indeks leleh (MFI)

Kekuatan dan perpanjangan putus kain hasil penyemprotan fusi menurun seiring dengan peningkatan MFI. Oleh karena itu, MFI bahan baku harus setinggi mungkin agar aliran lelehan tipis mendapatkan tarikan yang lebih baik dalam proses penyemprotan gas panas.

2. Kecepatan aliran gas panas

Dengan suhu, kecepatan putaran sekrup, jarak penerimaan, dan kondisi lainnya yang sama:

Kecepatan udara panas ↑ → diameter serat ↓ → tekstur kain nonwoven berubah dari keras menjadi lembut, serat kusut meningkat, jaringan serat padat, halus, dan kekuatan meningkat.

Namun, kecepatan angin terlalu besar, mudah menimbulkan serpihan bunga yang beterbangan, dan sangat memengaruhi tampilan kain.

3. Sudut Injeksi Udara Panas

Hal ini terutama memengaruhi efek tarik dan morfologi serat.

Fitur dan aplikasi serat melt-jet (kain nonwoven)

1. Bahan filtrasi

Teknologi ini terutama menggunakan struktur serat ultrahalus, yang merupakan bidang aplikasi paling awal dan terbesar. Permintaan akan material filter baru juga merupakan pendorong utama pengembangan kain nonwoven serat melt-blown.

Tidak ada serpihan pendek bahan filter yang terlepas ke dalam gas atau cairan yang telah dimurnikan setelah penyaringan dengan kain semprot leleh.

Saat ini, lebih dari 20.000 ton material filter melt-jet digunakan di dunia setiap tahunnya, 65% di antaranya digunakan untuk penyaringan cairan, seperti: penyaringan sanitasi minuman dan makanan, penyaringan air, penyaringan daur ulang logam mulia, penyaringan cat dan pelapis serta produk kimia lainnya; 35% digunakan untuk penyaringan gas, seperti: penyaringan pendingin udara dalam ruangan, penyaringan pemisahan udara dan air, penyaringan ruang pemurnian.

2. Bahan-bahan medis

Saat ini, ini adalah bidang aplikasi terbesar kedua untuk kain semprot leleh.

Di area ini, dosis terbesar adalah perban bedah, tirai ruang operasi dan kain perban disinfeksi, dan sejumlah kecil perban elastis, plester, dan film analgesik antiinflamasi.

3. Bahan sanitasi

(1) pada pembalut wanita

★ Kain semprot peleburan dimasukkan ke dalam inti penyerap pembalut wanita, lapisan transfer kapiler

★ Penggunaan kain semprot leleh sebagai lapisan penghalang penetrasi cairan, dengan dua lapisan kain semprot leleh sebagai pengganti film kedap air polietilen.

(2) dalam hal popok dewasa

Dalam proses produksi, serat-serat pendek dari bubur kayu dicampur ke dalam aliran serat berbentuk gelendong untuk membentuk kain berbentuk gelendong khusus dengan daya serap yang baik.

4. Bahan penyerap minyak

Sebagai bahan penyerap minyak, kapasitas penyerapan minyaknya dapat mencapai 17 kali beratnya sendiri.

Secara umum, kain semprot yang dapat meleleh dimasukkan ke dalam tabung jaring panjang yang dirajut dari filamen PET sebagai jaring air apung untuk ketahanan dan penyerapan minyak di laut. Dapat juga dipasang di bagian depan kapal tunda laut yang terbuat dari perangkat pengumpul minyak kain semprot leleh PP, untuk pembersihan minyak terus menerus di permukaan.

5. Bahan pakaian

(1) bahan hangat

Aplikasi yang paling sukses adalah kain semprot fusi khusus yang dikembangkan oleh perusahaan 3M di Amerika Serikat: dalam proses serat semprot fusi, serat stapel PET dicampur untuk membentuk struktur isolasi udara yang terdiri dari serat stapel PET dengan elastisitas yang baik dan serat ultrahalus PP.

(2) pakaian kerja sekali pakai

Penggunaan utama kain komposit SMS, selain sebagai jas operasi, telah berhasil digunakan dalam penggunaan industri sebagai pakaian pelindung.

6, kain bersih

Terutama digunakan untuk menyerap minyak secara alami dari PP, dan berbagai macam digunakan untuk mengatasi polusi minyak di lingkungan kerja.

Dengan kemajuan teknologi pemrosesan peleburan dan penyemprotan, kain peleburan dan penyemprotan PP dengan sifat hidrofilik dapat dibuat dengan penambahan aditif pelembap yang tepat, yang dapat digunakan di rumah sakit, ruang pemurnian tinggi, suku cadang presisi, instrumen, dan ruang komputer.

Waktu posting: 03-Apr-2020