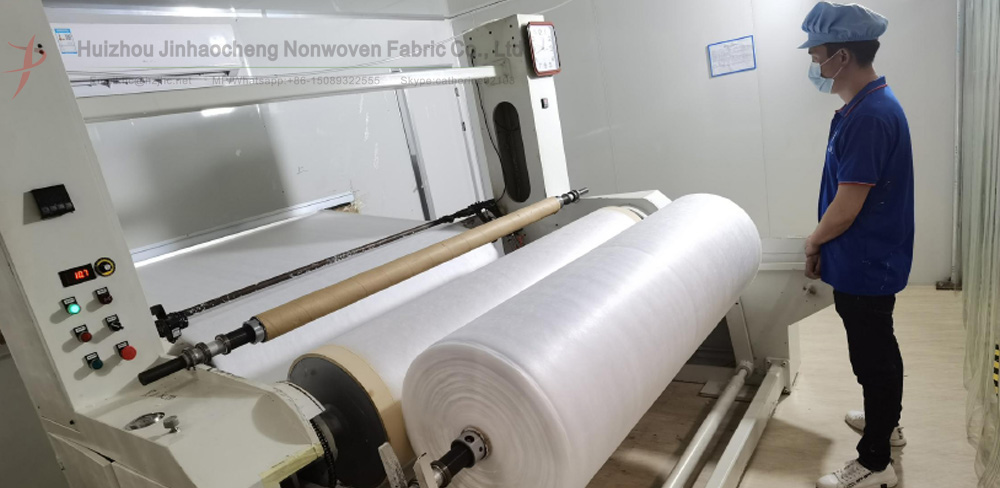

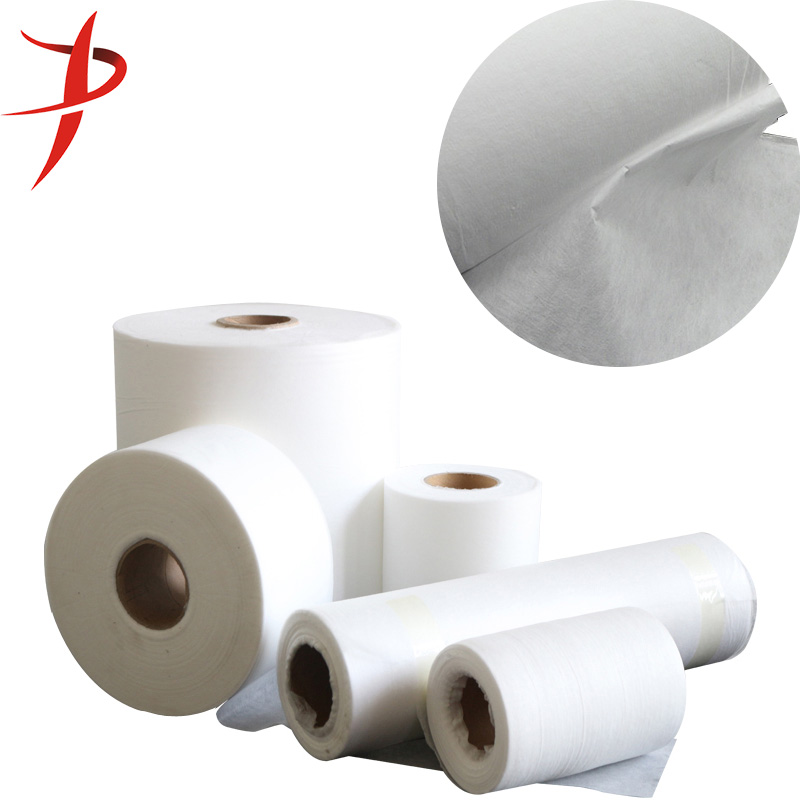

Im Produktionsprozess vonSchmelzgeblasenes VliesAufgrund der Parameter Temperatur, Luftdruck, Form, Geschwindigkeit und anderer Einflussfaktoren ist ein ständiges Einlaufen und Optimieren erforderlich, um optimale Produktergebnisse zu erzielen. Im Folgenden finden Sie eine Zusammenfassung unserer Erfahrungen aus dem Produktionsprozess:

Eins: Maschinenjustierungsprozess

1. Der Stoff wird unter höheren Temperaturen und Winddruck weicher;

2. Reduzieren Sie nacheinander langsam die Düsenkopftemperatur und die Heißlufttemperatur, bis das Gewebe etwas hart aussieht;

3. Notieren Sie zu diesem Zeitpunkt die Temperatur des Düsenkopfes und die Temperatur der Schnecke.

4. Passen Sie den Winddruck, die Schmelzextrusionsmenge und den Netzabstand an, um den Stoff weicher zu machen;

5. Stellen Sie die Wickelgeschwindigkeit so ein, dass die volle Traktion erreicht wird;

6. Je nach Geschwindigkeit des Netzes können zwei stehende Masten hinzugefügt werden. Die statische Spannung beträgt 40 kV bis 60 kV. Der Abstand zwischen den Masten beträgt 5-7 cm zur Stoffoberfläche. Durch langsames Hinzufügen statischer Elektrizität kann eine Spannung erzeugt werden. Es kann gewählt werden, ob positive oder negative Pole hinzugefügt werden. Dies kann durch einen Test ermittelt werden.

Zweitens: Passen Sie die Startparameter-Einstellung an.

1. Schneckentemperatur: einstellen auf 190 °C, 230 °C, 230 °C..., 230 Grad, 270 Grad (1500 Schmelzgut überschreitet nicht 270 Grad, kann 260 Grad betragen);

2, Matrizentemperatur: 252 Grad, 252 Grad..., 252 Grad (im Allgemeinen 240 Grad - 255 Grad);

3. Schnellsiebwechsler, Dosierpumpe, Düsenkopffilter: 240 Grad;

4. Temperatur des Heiztopfes: 300 Grad, Heißlufttemperatur: 240 Grad;

5, Winddruck: 0,2-0,5 MPa (bei PP-Materialien mit allgemeiner niedriger Temperatur kann der Winddruck etwas niedriger gewählt werden; bei Materialien mit mittlerer Temperatur und einem Schmelzpunkt von etwa 1300 kann der Winddruck etwas höher sein);

6. Netzabstand: 15-19 cm;

7. Die Größe der Düse entspricht dem Abstand von der Spinndüsenspitze zur Ebene des Windmessers, 1-2 mm;

8. Die Schneckendrehzahl ist mäßig oder gering (geringer Winddruck, geringes Extrusionsvolumen, hoher Winddruck, hohes Extrusionsvolumen).

Drittens: Anpassung der Verarbeitung abnormaler Situationen

1. Wenn der Stoff auch bei der empfohlenen hohen Temperatur noch nicht weich ist, liegt möglicherweise ein Problem mit der Temperaturinduktion oder der Temperaturregelung vor. Erhöhen Sie die Temperatur einfach weiter, bis der Stoff weich ist.

2. Bei einem Luftdruck unter 0,2 MPa und einer Düsenkopftemperatur von etwa oder unter 210 Grad Celsius kann es zu Spritznebelbildung kommen. Mögliche Ursachen sind ein abnormaler Schmelzpunkt des Spritz-PP, eine fehlerhafte Temperaturmessung, eine fehlerhafte Luftdruckanzeige oder eine fehlerhafte Größe und ein fehlerhafter Winkel des Luftauslasses. In diesem Fall sollte der Geräte- oder Rohstoffhersteller kontaktiert werden, um die Fehlerursache zu beheben.

3. Es wird empfohlen, für große Anlagen Materialien für niedrige Temperaturen und für kleine Anlagen Materialien für mittlere bis hohe Temperaturen zu verwenden.

4. Wenn sich der Stoff bei hohen Temperaturen nicht weich anfühlt oder spröde wird und dann bei weiterer Temperaturerhöhung weich wird, liegt in der Regel ein Problem mit dem Gerät selbst vor. Es empfiehlt sich daher, den Gerätehersteller zu kontaktieren, oder es besteht ein schwerwiegender Qualitätsmangel des Materials.

5. Die Zugabe von Elektret-Masterbatches muss im Allgemeinen durch Anpassung geeigneter Prozessparameter erfolgen. Unterschiedliche Elektret-Masterbatches haben unterschiedliche entsprechende Prozessparameter, die durch diesen schnellen Anpassungsprozess auf den optimalen Zustand eingestellt und anschließend mit der Leistung verglichen werden können;

6. Je größer die Menge an Elektret-Masterbatch ist, desto besser ist der elektrostatische Effekt. Allerdings ist der Einfluss auf das Gewebe dadurch auch größer, weshalb ein ausgewogenes Verhältnis gefunden werden muss, wobei die Voraussetzung für ein gutes Gewebe ist.

IV. Anwendungsbeispiel (Temperatureinstellung)

1, Schraubentemperatur: 190 Grad, 230 Grad, 230 Grad..., 230 Grad, 260 Grad;

2. Die Temperatur des Werkzeugs: 240 Grad, 240 Grad...240 Grad;

3. Schnellsiebwechsler, Dosierpumpe, Düsenkopffilter: 245 °;

4. Temperatur des Heiztopfes: 300 Grad, Heißlufttemperatur: 220 Grad.

Die Fasern oxidieren leicht an der Luft, insbesondere bei hohen Temperaturen. Daher müssen im Allgemeinen die Formkopftemperatur und die Heißlufttemperatur niedriger, die Schneckentemperatur höher und gleichzeitig die Temperatur an der Filterstelle höher sein, um die Häufigkeit von Verstopfungen des Formkopfes zu verringern.

Fünf: Eine Erklärung der elektrostatischen Dämpfung

Zur Verbesserung der Effizienz der Luftfiltration sind außerdem eine Elektretbehandlung und die Zugabe von Elektret-Masterbatch erforderlich, um die elektrostatische Adsorptionskapazität zu erhöhen und die Submikropartikel im Gasträger effektiver zu filtern.

1. Schmelzgeblasenes Gewebe kann nach der Verarbeitung durch Masterbatch elektrostatisch aufgeladen werden. Auch schmelzgeblasenes PP-Material kann elektrostatisch aufgeladen werden. Die Zugabe geringer Mengen Masterbatch auf das Filterband führt im Allgemeinen zu einem elektrostatischen Beitrag von etwa 10-20 % zur Filterwirkung. Die elektrostatische Aufladung ist relativ stabil und nimmt unter geeigneten Lagerbedingungen langsam ab. Schmelzgeblasenes PP-Material kann auch viel statische Elektrizität aufnehmen, was einen sehr großen Beitrag zur Verbesserung der Filterwirkung leisten kann, aber auch schnell abklingt.

2. Die Abnahme der Filtrationseffizienz ist nicht mit der elektrostatischen Dämpfung des Elektret-Masterminds gleichzusetzen, aber die elektrostatische Dämpfung des geschmolzenen Spritzbeton-PP kann zu einer raschen Abnahme der Filtrationseffizienz führen;

3. Das bei hohen Düsenkopftemperaturen und Heißlufttemperaturen hergestellte Gewebe sieht zwar weich aus, weist aber eine unzureichende Zähigkeit auf. Mit der Zeit wird das Gewebe spröde, was zu einer Verringerung der Filterwirkung führt;

Sechs: Methode zur Verbesserung des Filtereffekts

1. Wenn Sie die Stabilität des Filtereffekts des Gewebes verbessern möchten, sollten Sie zunächst auf extreme Masterbatch- und Verarbeitungsbedingungen verzichten. Die Anforderungen an die grundlegende physikalische Wirkung von Meltblown-Filtergewebe sind dabei besonders wichtig. Auf dieser Grundlage können Sie dem Masterbatch etwas hinzufügen, während der Verarbeitung jedoch keine weiteren Zusätze verwenden und die Unterschiede im Filtereffekt testen. Es ist gut, wenn dem Masterbatch keine weiteren Zusätze hinzugefügt werden, da durch den Wickelprozess statische Elektrizität erzeugt werden kann, um die Filterwirkung des Meltblown-Gewebes zu verbessern.

2. Im Allgemeinen muss die physikalische Grundfiltrationseffizienz von Schmelzspritzgewebe 60-80 % erreichen, und eine stabile Filtrationseffizienz kann dann durch die Zugabe von Elektret-Masterbatch und eine Elektret-Behandlung erzielt werden.

Oben geht es um die Schnellanpassungsmethode für schmelzgeblasene Vliesstoffe. Ich hoffe, ich konnte Ihnen damit weiterhelfen. Wir sind einFabrik für SchmelzblasvliesstoffeGerne können Sie sich beraten lassen.

Veröffentlichungsdatum: 21. September 2020