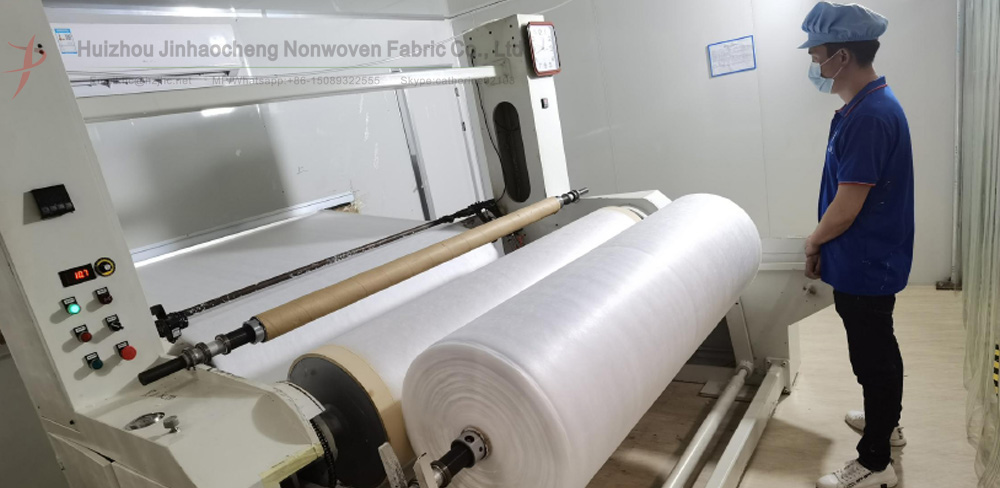

Üretim sürecindeeriyik püskürtmeli dokumasızSıcaklık, hava basıncı, kalıp, hız ve diğer oransal parametreler nedeniyle, ürünün en iyi sonuçları elde etmesi için sürekli çalıştırma ve hata ayıklama gereklidir. Aşağıda, referansınız için gerçek üretim sürecindeki deneyimlerin özeti yer almaktadır:

Bir: Makine ayarlama süreci

1. Kumaşı yüksek sıcaklık ve rüzgar basıncı altında daha yumuşak hale getirir;

2. Kumaş biraz sertleşene kadar kalıp başlığı sıcaklığını ve sıcak hava sıcaklığını sırayla yavaşça azaltın;

3. Bu aşamada kalıp başı sıcaklığını ve vida sıcaklığını kaydedin;

4. Kumaşı daha yumuşak hale getirmek için rüzgar basıncını, eritme miktarını ve ağ mesafesini ayarlayın;

5. Tam çekiş gücü elde etmek için sarma hızını ayarlayın;

6. Şebeke hızına göre, genellikle iki adet dikme direği eklenebilir. Statik gerilim 40kV-60kV arasındadır. Dikme direkleri arasındaki mesafe kumaş yüzeyine 5-7 cm olmalıdır. Yavaşça statik elektrik eklenebilir. Pozitif veya negatif kutup eklemeyi seçebilirsiniz, bu test ile belirlenebilir.

İki: Başlangıç parametre ayarını yapın.

1. Vida sıcaklığı: 190°C, 230°C, 230°C..., 230 derece, 270 derece olarak ayarlanabilir (1500 eriyik malzeme 270 derecenin üzerine çıkmamalıdır, 260 dereceye kadar çıkabilir);

2. Kalıp sıcaklığı: 252 derece, 252 derece..., 252 derece (genellikle 240 derece - 255 derece);

3. Hızlı elek değiştirici, dozaj pompası, kalıp başlığı filtresi: 240 derece;

4. Isıtma kabı sıcaklığı: 300 derece, sıcak hava sıcaklığı: 240 derece;

5. Rüzgar basıncı: 0,2-0,5 mpa (genel olarak düşük sıcaklıktaki PP malzemeler için rüzgar basıncı biraz daha düşük seçilebilir, orta sıcaklıktaki malzemeler için, erime noktası yaklaşık 1300 °C olan malzemeler için rüzgar basıncı biraz daha yüksek seçilebilir);

6. Ağ aralığı: 15-19 cm;

7. Hava çıkış ağzının boyutu, iplikçik ucundan rüzgar bıçağının düzlemine olan mesafeyle tutarlıdır, 1-2 mm;

8. Vida dönüş hızı orta veya küçüktür (düşük rüzgar basıncında ekstrüzyon hacmi küçük olabilir, yüksek rüzgar basıncında ekstrüzyon hacmi büyük olabilir).

Üçüncü adım: anormal durum işlemesini ayarlamak.

1. Eğer kumaş önerilen yüksek sıcaklıkta hala yumuşak değilse, sıcaklık indüksiyonunda veya sıcaklık kontrolünde bir sorun olabilir; kumaş yumuşak bir hale gelene kadar sıcaklığı doğrudan artırmaya devam edin;

2. Hava basıncı 0,2 mpa'nın altında ve kalıp başlığı sıcaklığı 210 derece civarında veya altında ise, uçuşan çiçek fenomeni meydana gelecektir. Erimiş püskürtme PP'nin erime noktasının anormal olması, sıcaklık algılamasının anormal olması, hava basıncı göstergesinin anormal olması veya hava kanalı çıkış boyutunun ve açısının anormal olması mümkündür; bu nedenle anormalliği gidermek için ekipman üreticisi veya hammadde üreticisi ile iletişime geçilmelidir.

3. Büyük ekipmanlar için düşük sıcaklık malzemelerinin, küçük ekipmanlar için ise orta-yüksek sıcaklık malzemelerinin kullanılması önerilir;

4. Genel olarak, kumaş yüksek sıcaklığa maruz kaldığında yumuşamıyorsa veya kırılganlaşmaya başlıyorsa ve sıcaklık daha da artırılırsa, kumaş tekrar yumuşamaya başlar. Genellikle ekipmanın kendisinde bir sorun vardır, bu nedenle ekipman üreticisiyle iletişime geçilmesi önerilir veya malzemenin ciddi bir kalite sorunu olabilir;

5. Elektret ana karışımlarının eklenmesi genellikle uygun işlem parametrelerinin ayarlanmasıyla eşleştirilmelidir. Farklı elektret ana karışımlarının farklı karşılık gelen işlem parametreleri vardır; bu parametreler, bu hızlı ayarlama işlemine göre en iyi duruma getirilebilir ve ardından performansla karşılaştırılabilir;

6. Elektret ana karışımının miktarı ne kadar fazla olursa, elektrostatik etki o kadar iyi olur. Ancak, kumaş üzerindeki etkisi de o kadar büyük olur; bu nedenle denge sağlanması gerekir ve ön koşul kumaşın iyi bir şekilde üretilmesidir.

IV. Uygulama Örneği (Sıcaklık ayarı)

1. Vida sıcaklığı: 190 derece, 230 derece, 230 derece..., 230 derece, 260 derece;

2. Kalıp sıcaklığı: 240 derece, 240 derece...240 derece;

3. Hızlı elek değiştirici, dozaj pompası, kalıp başlığı filtresi: 245 °;

4. Isıtma kabı sıcaklığı: 300 derece, sıcak hava sıcaklığı: 220 derece.

Elyaf, özellikle yüksek sıcaklıklarda havada kolayca oksitlenir; bu nedenle genel olarak kalıp başlığı sıcaklığı ve sıcak hava sıcaklığı daha düşük, vida sıcaklığı daha yüksek olmalı, aynı zamanda filtreleme pozisyonundaki sıcaklık da daha yüksek olmalıdır, böylece kalıp başlığının tıkanma sıklığı azaltılır.

Beşinci bölüm: Elektrostatik zayıflamanın açıklaması

Hava filtrasyonunun verimliliğini artırmak için, elektrostatik adsorpsiyon kapasitesini iyileştirmek ve gaz taşıyıcısındaki mikron altı parçacıkları daha etkili bir şekilde filtrelemek amacıyla elektret işlemi ve elektret ana karışımının eklenmesi de gereklidir.

1. Erimiş püskürtme yöntemiyle üretilen kumaş, çok az miktarda ana karışım (masterbatch) dışında, elektrostatik yük taşıyabilir. Erimiş püskürtme yöntemiyle üretilen PP malzeme de elektrostatik yük taşıyabilir; bant üzerindeki filtreleme etkisine son derece az miktarda ana karışım eklenmesi genellikle %10-20 civarında elektrostatik katkı sağlar ve elektrostatik yük nispeten stabildir. Uygun depolama koşullarında, azalma yavaştır. Erimiş püskürtme yöntemiyle üretilen PP malzeme ayrıca çok miktarda statik elektrik de taşıyabilir ve bu da filtreleme etkisinin iyileştirilmesine büyük katkı sağlayabilir, ancak aynı zamanda hızla da azalır.

2. Filtrasyon verimliliğindeki azalma, elektret ana malzemesinin elektrostatik zayıflamasıyla aynı değildir, ancak erimiş püskürtme beton PP'nin elektrostatik zayıflaması filtrasyon verimliliğinin hızla azalmasına neden olabilir;

3. Yüksek kalıp başlığı sıcaklığı ve sıcak hava sıcaklığında üretilen kumaş yumuşak görünse de, dayanıklılığı yetersizdir. Zamanla kumaş kırılgan hale gelir ve filtreleme etkisinin azalmasına yol açar;

Altıncı: filtre efekti iyileştirme hata ayıklama yöntemi

1. Eğer filtre etkisinin kumaşın stabilitesini artırmak istiyorsanız, öncelikle, aşırı miktarda masterbatch eklemeyin ve işleme koşullarını dikkate alın; eriyik püskürtmeli filtre kumaşının temel fiziksel etkisine olan talepler daha fazladır. Bunun temelinde, işleme sırasında masterbatch ekleyip eklememe durumunda, filtre etkisindeki farklılıkları test edebilirsiniz. Aşırı miktarda masterbatch eklemeden bile, sarma işlemi sırasında statik elektrik üretilebilir ve böylece eriyik püskürtmeli kumaşın filtre etkisi iyileştirilebilir.

2. Genel olarak, eriyik püskürtme bezinin temel fiziksel filtrasyon verimliliğinin %60-80'e ulaşması gerekir ve daha sonra elektret ana karışımının eklenmesi ve elektret işlemi ile istikrarlı bir filtrasyon verimliliği elde edilebilir.

Yukarıda eriyik püskürtmeli dokusuz kumaşın hızlı ayarlama yöntemi hakkında bilgi verilmiştir, umarım size yardımcı olmuştur; Biz bireriyik püskürtmeli dokuma olmayan kumaş fabrikasıDanışmaya hoş geldiniz ~

Yayın tarihi: 21 Eylül 2020