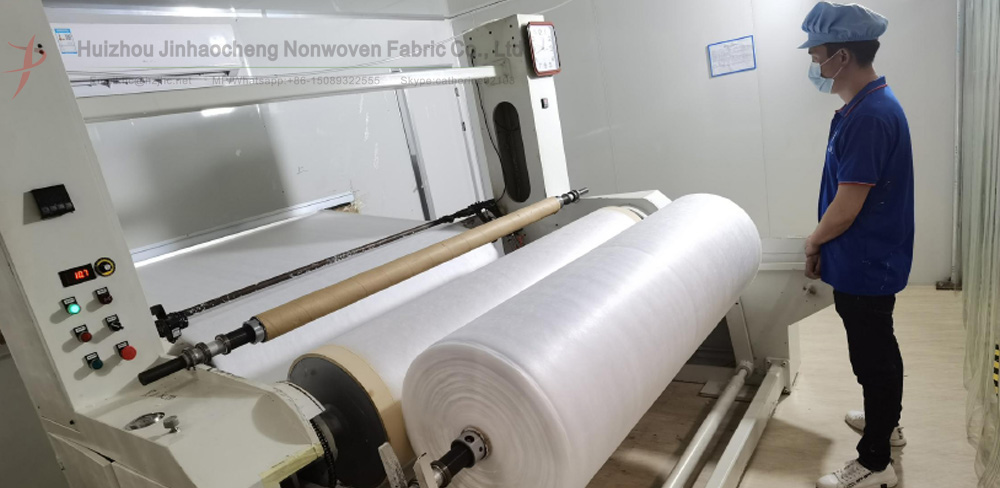

Dalam proses produksikain nonwoven meltblownKarena parameter suhu, tekanan udara, cetakan, kecepatan, dan aspek rasio lainnya, maka diperlukan proses running-in dan debugging yang konstan agar produk dapat mencapai hasil terbaik. Berikut adalah pengalaman yang dirangkum dalam proses produksi aktual untuk referensi Anda:

Satu: Proses penyesuaian mesin

1. Membuat kain lebih lembut di bawah suhu dan tekanan angin yang lebih tinggi;

2. Turunkan suhu kepala cetakan dan suhu udara panas secara perlahan dan bergantian hingga kain terlihat agak kaku;

3. Catat suhu kepala cetakan dan suhu sekrup pada saat ini;

4. Sesuaikan tekanan angin, jumlah ekstrusi lelehan, dan jarak jaring agar kain menjadi lebih lembut;

5. Sesuaikan kecepatan penggulungan untuk mencapai traksi penuh;

6. Tiang penyangga disesuaikan dengan kecepatan jaringan listrik, umumnya dapat ditambahkan dua tiang penyangga, tegangan statis 40KV-60kV, jarak antar tiang penyangga 5-7 cm pada permukaan kain, penambahan listrik statis secara perlahan dapat dilakukan, Anda dapat memilih untuk menambahkan kutub positif atau negatif, dapat ditentukan dengan pengujian.

Dua: Sesuaikan pengaturan parameter awal

1. Suhu sekrup: atur 190 °C, 230 °C, 230 °C..., 230 derajat, 270 derajat (bahan leleh 1500 tidak boleh melebihi 270 derajat, bisa 260 derajat);

2. Suhu die: 252 derajat, 252 derajat..., 252 derajat (umumnya 240 derajat - 255 derajat);

3. Pengganti layar cepat, pompa pengukur, filter kepala cetakan: 240 derajat;

4. Suhu panci pemanas: 300 derajat, suhu udara panas: 240 derajat;

5. Tekanan angin: 0,2-0,5 mpa (untuk material PP suhu rendah pada umumnya, tekanan angin dapat dipilih sedikit lebih kecil; untuk material suhu menengah dengan titik leleh sekitar 1300 °C, tekanan angin dapat sedikit lebih besar);

6. Jarak jaring: 15-19 cm;

7. Ukuran tuyere konsisten dengan jarak dari ujung spinneret ke bidang pisau angin, 1-2mm;

8. Kecepatan putaran sekrup sedang atau kecil (tekanan angin kecil, volume ekstrusi bisa kecil, tekanan angin besar, volume ekstrusi bisa besar).

Tiga: menyesuaikan pemrosesan situasi abnormal

1. Jika kain masih belum lembut pada suhu tinggi yang disarankan, mungkin ada masalah dengan induksi suhu atau kontrol suhu, langsung saja terus naikkan suhu hingga kain menjadi lembut;

2. Jika tekanan udara di bawah 0,2mpa dan suhu kepala cetakan sekitar atau di bawah 210 derajat, akan terjadi fenomena "bunga terbang". Kemungkinan titik leleh PP semprot tidak normal, atau induksi suhu tidak normal, tampilan tekanan udara tidak normal, atau ukuran dan sudut saluran keluar udara tidak normal, sehingga produsen peralatan atau produsen bahan baku harus dihubungi untuk mengatasi ketidaknormalan tersebut;

3. Disarankan untuk menggunakan material suhu rendah untuk peralatan besar dan material suhu menengah-tinggi untuk peralatan kecil;

4. Secara umum, jika kain tidak lembut saat dipanaskan pada suhu tinggi, atau mulai menjadi rapuh, dan kemudian suhu dinaikkan lagi, kain mulai menjadi lembut. Secara umum, ada masalah dengan peralatan itu sendiri, jadi disarankan untuk menghubungi produsen peralatan, atau ada masalah kualitas serius pada bahannya;

5. Penambahan masterbatch elektret umumnya perlu disesuaikan dengan mengatur parameter proses yang sesuai. Masterbatch elektret yang berbeda memiliki parameter proses yang berbeda pula, yang dapat disesuaikan ke kondisi terbaik sesuai dengan proses penyesuaian cepat ini, dan kemudian dibandingkan dengan kinerjanya;

6. Semakin besar jumlah masterbatch elektret, semakin baik efek elektrostatiknya. Namun, pengaruhnya terhadap kain juga akan semakin besar, sehingga perlu dicapai keseimbangan, dan prasyaratnya adalah membuat kain tersebut berkualitas baik.

IV. Kasus Aplikasi (Pengaturan suhu)

1. Suhu sekrup: 190 derajat, 230 derajat, 230 derajat..., 230 derajat, 260 derajat;

2. Suhu die: 240 derajat, 240 derajat...240 derajat;

3. Pengganti layar cepat, pompa pengukur, filter kepala cetakan: 245 °;

4. Suhu panci pemanas: 300 derajat, suhu udara panas: 220 derajat.

Serat mudah teroksidasi di udara, terutama pada suhu tinggi, jadi secara umum, suhu kepala cetakan dan suhu udara panas perlu lebih rendah, suhu sekrup perlu lebih tinggi, dan pada saat yang sama, suhu pada posisi penyaringan perlu lebih tinggi, sehingga dapat mengurangi frekuensi penyumbatan kepala cetakan.

Lima: Penjelasan tentang pelemahan elektrostatik

Untuk meningkatkan efisiensi penyaringan udara, diperlukan juga perlakuan elektret dan penambahan masterbatch elektret untuk meningkatkan kapasitas adsorpsi elektrostatik dan menyaring partikel submikro dalam gas pembawa secara lebih efektif.

1. Kain melt-blown setelah diproses, kecuali masterbatch yang sangat halus yang dapat menghasilkan muatan elektrostatik, bahan PP melt-blown juga dapat menghasilkan muatan elektrostatik. Penambahan sejumlah kecil masterbatch halus pada sabuk filter umumnya berkontribusi sekitar 10-20% terhadap efek penyaringan muatan elektrostatik, dan muatan elektrostatik ini relatif stabil. Dalam kondisi penyimpanan yang tepat, pelemahannya lambat. Bahan PP melt-blown juga dapat menghasilkan banyak muatan statis, yang dapat memberikan kontribusi besar pada peningkatan efek penyaringan, tetapi juga cepat meluruh;

2. Penurunan efisiensi filtrasi tidak sama dengan pelemahan elektrostatik dari material elektret, tetapi pelemahan elektrostatik dari PP shotcrete cair dapat menyebabkan efisiensi filtrasi menurun dengan cepat;

3. Kain yang dibuat pada suhu kepala cetakan tinggi dan suhu udara panas terlihat lembut, tetapi ketahanannya tidak mencukupi. Seiring berjalannya waktu, kain akan menjadi rapuh dan menyebabkan penurunan efek penyaringan;

Enam: metode debugging peningkatan efek filter

1. Jika Anda ingin meningkatkan stabilitas efek penyaringan kain, pertama-tama, jangan menambahkan masterbatch yang terlalu ekstrem dan kondisi pemrosesan yang terlalu ketat. Tuntutan efek fisika fundamental kain filter melt-blown lebih tinggi. Berdasarkan hal ini, Anda dapat menambahkan masterbatch tanpa menambahkan masterbatch selama pemrosesan, dan menguji perbedaan efek penyaringannya. Hasilnya, kain yang tidak ditambahkan masterbatch pun dapat menghasilkan listrik statis melalui proses penggulungan, sehingga meningkatkan efek penyaringan kain melt-blown;

2. Secara umum, efisiensi filtrasi fisik dasar dari kain semprot leleh perlu mencapai 60%-80%, dan kemudian efisiensi filtrasi yang stabil dapat dicapai melalui penambahan masterbatch elektret dan perlakuan elektret.

Uraian di atas adalah tentang: metode penyesuaian cepat kain nonwoven melt blown, semoga dapat membantu Anda; Kami adalah sebuahpabrik kain nonwoven meltblownSelamat datang untuk berkonsultasi ~

Waktu posting: 21 September 2020