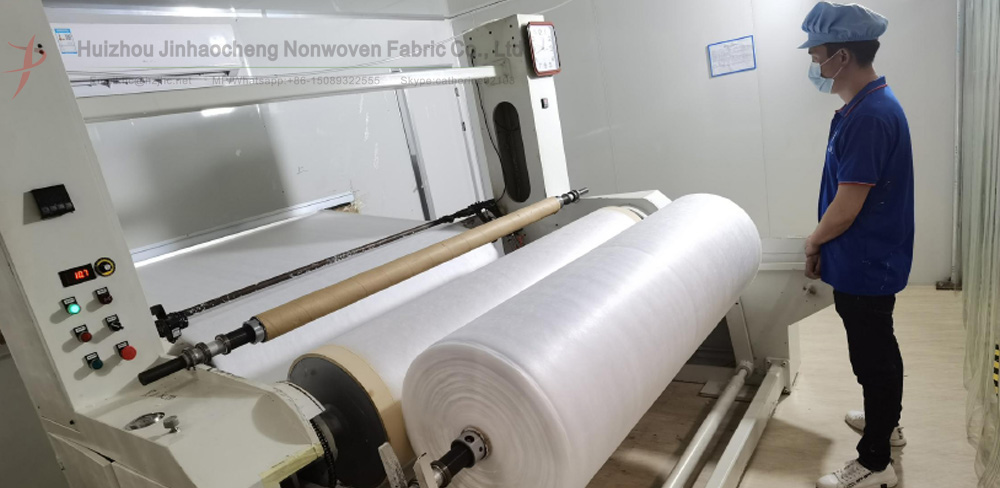

در فرآیند تولید ازنبافته ذوب شدهبه دلیل پارامترهای دما، فشار هوا، قالب، سرعت و سایر جنبههای نسبت، بنابراین نیاز به کار مداوم و اشکالزدایی وجود دارد تا محصول به بهترین نتیجه برسد. در ادامه، تجربه خلاصه شده در فرآیند تولید واقعی برای مرجع شما آمده است:

یک: فرآیند تنظیم ماشین

۱. پارچه را در دمای بالاتر و فشار باد نرمتر کنید.

۲. به آرامی دمای سر قالب و دمای هوای گرم را به نوبت کاهش دهید تا پارچه کمی سفت به نظر برسد.

۳. در این زمان دمای سر قالب و دمای پیچ را ثبت کنید.

۴. فشار باد، میزان اکستروژن مذاب و فاصله خالص را تنظیم کنید تا پارچه نرمتر شود.

5. سرعت سیم پیچ را برای دستیابی به کشش کامل تنظیم کنید.

6. قطب ایستاده با توجه به سرعت شبکه، به طور کلی دو قطب ایستاده اضافه کنید، ولتاژ استاتیک در 40KV-60kV، فاصله قطب ایستاده از سطح پارچه 5-7 سانتی متر، به آرامی یک الکتریسیته ساکن اضافه کنید، میتوانید مثبت اضافه کنید، میتوانید منفی اضافه کنید، میتوانید با آزمایش تعیین کنید.

دو: تنظیم پارامتر شروع را تنظیم کنید

۱. دمای پیچ: تنظیم روی ۱۹۰ درجه سانتیگراد، ۲۳۰ درجه سانتیگراد، ۲۳۰ درجه سانتیگراد...، ۲۳۰ درجه، ۲۷۰ درجه (۱۵۰۰ ماده مذاب از ۲۷۰ درجه تجاوز نمیکند، میتواند ۲۶۰ درجه باشد)؛

۲، دمای قالب: ۲۵۲ درجه، ۲۵۲ درجه...، ۲۵۲ درجه (به طور کلی ۲۴۰ درجه -۲۵۵ درجه)؛

۳. تعویض سریع صفحه نمایش، پمپ اندازهگیری، فیلتر سر قالب: ۲۴۰ درجه؛

۴. دمای دیگ گرمایش: ۳۰۰ درجه، دمای هوای گرم: ۲۴۰ درجه؛

5، فشار باد: 0.2-0.5mpa (به طور کلی مواد PP با دمای پایین، فشار باد را میتوان کمی کوچکتر انتخاب کرد، مواد با دمای متوسط، نقطه ذوب حدود 1300 فشار باد مواد میتواند کمی بزرگتر باشد)؛

۶. فاصله تور: ۱۵-۱۹ سانتیمتر؛

۷. اندازه تویر با فاصله نوک ریسنده تا صفحه تیغه باد، ۱-۲ میلیمتر، مطابقت دارد.

8، سرعت چرخش پیچ متوسط یا کم است (فشار باد کم، حجم اکستروژن میتواند کم باشد، فشار باد زیاد، حجم اکستروژن میتواند زیاد باشد).

سه: پردازش وضعیت غیرعادی را تنظیم کنید

۱. اگر پارچه در دمای بالای توصیهشده هنوز نرم نیست، ممکن است مشکلی در القای دما یا کنترل دما وجود داشته باشد، مستقیماً به افزایش دما ادامه دهید تا پارچه در حالت نرم قرار گیرد.

۲. اگر فشار هوا کمتر از ۰.۲ مگاپاسکال و دمای سر قالب حدود یا کمتر از ۲۱۰ درجه باشد، پدیده گلپریدن رخ خواهد داد. ممکن است نقطه ذوب PP اسپری ذوب غیرطبیعی باشد، یا القای دما غیرطبیعی باشد، نمایش فشار هوا غیرطبیعی باشد، یا اندازه و زاویه خروجی مجرای هوا غیرطبیعی باشد، بنابراین باید با سازنده تجهیزات یا سازنده مواد اولیه تماس گرفته شود تا این ناهنجاری برطرف شود.

۳. توصیه میشود برای تجهیزات بزرگ از مواد با دمای پایین و برای تجهیزات کوچک از مواد با دمای متوسط به بالا استفاده شود.

۴. به طور کلی، اگر پارچه هنگام قرار گرفتن در دمای بالا نرم نباشد، یا شروع به شکننده شدن کند و سپس دما بیشتر افزایش یابد، پارچه شروع به نرم شدن میکند. به طور کلی، مشکلی در خود تجهیزات وجود دارد، بنابراین پیشنهاد میشود با سازنده تجهیزات تماس بگیرید، یا مشکل کیفی جدی در مواد وجود دارد.

۵. افزودن مستربچهای الکترت معمولاً باید با تنظیم پارامترهای فرآیند مناسب مطابقت داشته باشد. مستربچهای الکترت مختلف پارامترهای فرآیند مربوطه متفاوتی دارند که میتوان آنها را طبق این فرآیند تنظیم سریع به بهترین حالت تنظیم کرد و سپس با عملکرد مقایسه نمود.

۶. هرچه مقدار مستربچ الکترت بیشتر باشد، اثر الکترواستاتیک بهتر خواهد بود. با این حال، تأثیر آن بر پارچه بیشتر خواهد بود، بنابراین لازم است تعادل برقرار شود و فرض بر این است که پارچه به خوبی ساخته شود.

چهارم. مورد کاربرد (تنظیم دما)

1، دمای پیچ: 190 درجه، 230 درجه، 230 درجه...، 230 درجه، 260 درجه؛

۲. دمای قالب: ۲۴۰ درجه، ۲۴۰ درجه... ۲۴۰ درجه؛

۳. تعویض سریع صفحه نمایش، پمپ اندازهگیری، فیلتر سر قالب: ۲۴۵ درجه؛

۴. دمای دیگ گرمایش: ۳۰۰ درجه، دمای هوای گرم: ۲۲۰ درجه.

این الیاف به راحتی در هوا، به خصوص در دمای بالا، اکسید میشوند، بنابراین به طور کلی، دمای سر قالب و دمای هوای گرم باید پایینتر باشند، دمای پیچ باید بالاتر باشد، در عین حال، در موقعیت فیلتراسیون، دما باید بالاتر باشد تا تعداد دفعات گرفتگی سر قالب کاهش یابد.

پنج: توضیحی در مورد میرایی الکترواستاتیکی

به منظور بهبود راندمان فیلتراسیون هوا، تصفیه الکترت و افزودن مستربچ الکترت نیز برای بهبود ظرفیت جذب الکترواستاتیک و فیلتر کردن مؤثرتر ذرات ریز در حامل گاز مورد نیاز است.

۱. پارچه ملتبلون پس از پردازش، به جز در مستربچهای بسیار ریز، میتواند الکترواستاتیک را جذب کند. مواد PP ملتبلون همچنین میتوانند الکترواستاتیک ایجاد کنند. اضافه کردن مقادیر کمی مستربچ بسیار ریز روی تسمه فیلتر، اثر الکترواستاتیک را به طور کلی حدود ۱۰ تا ۲۰ درصد افزایش میدهد و الکترواستاتیک نسبتاً پایدار است. در شرایط نگهداری مناسب، میرایی آهسته است و مواد PP ملتبلون همچنین میتوانند الکتریسیته ساکن زیادی ایجاد کنند که میتواند سهم بسیار زیادی در بهبود اثر فیلتر داشته باشد، اما به سرعت نیز از بین میرود.

۲. کاهش راندمان فیلتراسیون مانند میرایی الکترواستاتیک الکترواستاتیک مسترمایند نیست، اما میرایی الکترواستاتیک شاتکریت مذاب PP ممکن است باعث شود راندمان فیلتراسیون به سرعت کاهش یابد.

۳. پارچهای که در دمای بالای قالب و دمای هوای گرم ساخته میشود، نرم به نظر میرسد، اما استحکام آن کافی نیست. با گذشت زمان، پارچه شکننده میشود و منجر به کاهش اثر فیلتراسیون میشود.

شش: روش اشکالزدایی بهبود اثر فیلتر

۱. اگر میخواهید یک اثر فیلتر ایجاد کنید که پایداری پارچه را افزایش دهد، اول از همه، در شرایط بسیار زیاد مستربچ و پردازش، الزامات پارچه فیلتر دمیده مذاب بیشتر بر اساس فیزیک بنیادی است. بر این اساس، میتوانید در یک مستربچ ترکیب کنید، در پردازش اضافه نکنید، اثر فیلتر را آزمایش کنید. تفاوتها، در مستربچ بسیار خوب اضافه نکنید، هنوز هم میتوان از طریق فرآیند سیمپیچ الکتریسیته ساکن تولید کرد تا اثر فیلتر پارچه دمیده مذاب بهبود یابد.

۲. به طور کلی، راندمان فیلتراسیون فیزیکی اولیه پارچه پاشش مذاب باید به ۶۰٪ تا ۸۰٪ برسد و سپس میتوان با افزودن مستربچ الکترت و عملیات الکترت، راندمان فیلتراسیون پایدار را به دست آورد.

موارد فوق در مورد: روش تنظیم سریع پارچه نبافته ذوب شده است، امیدوارم کمکی به شما کرده باشم؛ ما ...کارخانه نبافته ملتبلون، به مشاوره خوش آمدید ~

زمان ارسال: ۲۱ سپتامبر ۲۰۲۰