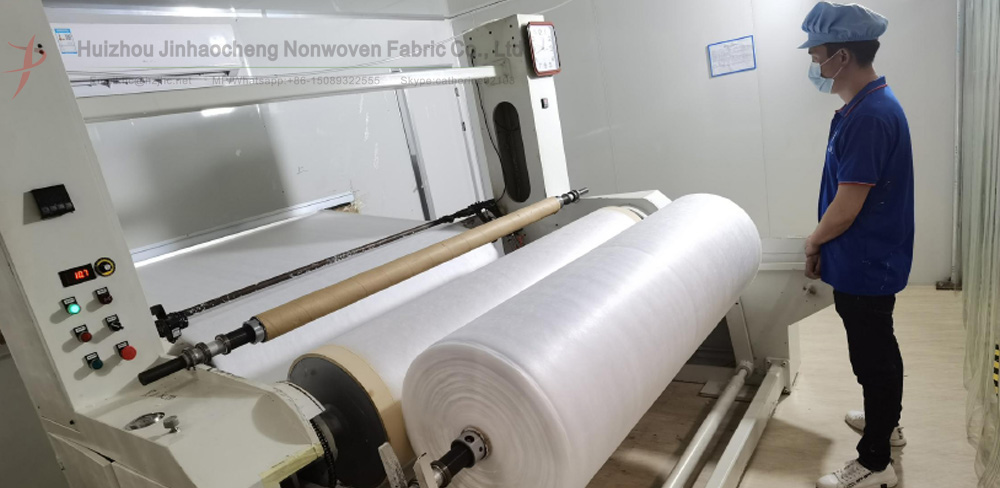

Өндіріс процесіндебалқытылған тоқыма емес мата, температура, ауа қысымы, қалыптау, жылдамдық және арақатынастың басқа аспектілерінің параметрлеріне байланысты, сондықтан өнімді ең жақсы нәтижелерге қол жеткізу үшін үнемі іске қосу және жөндеу қажеттілігі туындайды. Төменде нақты өндіріс процесінде жинақталған тәжірибе келтірілген:

Біреуі: Машинаны реттеу процесі

1. Матаны жоғары температура мен жел қысымы кезінде жұмсартыңыз;

2. Матаның қатты болып көрінгенше, қалып басының температурасын және ыстық ауа температурасын кезекпен баяу төмендетіңіз;

3. Осы уақыттағы штамп басының температурасын және бұранда температурасын жазып алыңыз;

4. Матаны жұмсақ ету үшін жел қысымын, балқытылған экструзия мөлшерін және таза қашықтықты реттеңіз;

5. Толық тарту күшіне жету үшін орам жылдамдығын реттеңіз;

6, тордың жылдамдығына сәйкес тіреуіш бағанға әдетте екі тіреуіш баған қосыңыз, статикалық кернеу 40 кВ-60 кВ, тіреуіш бағанның мата бетіне дейінгі қашықтығы 5-7 см, статикалық электрді баяу қосуға болады, оң қосуды немесе теріс қосуды таңдауға болады, сынақ арқылы анықталуы мүмкін.

Екінші: Бастапқы параметр параметрін реттеңіз

1. Бұранда температурасы: 190 °C, 230 °C, 230 °C..., 230 градус, 270 градусқа қойыңыз (1500 балқыған материал 270 градустан аспайды, 260 градус болуы мүмкін);

2, қалып температурасы: 252 градус, 252 градус..., 252 градус (әдетте 240 градус -255 градус);

3. Жылдам экран ауыстырғыш, өлшеу сорғысы, штамп басының сүзгісі: 240 градус;

4. Қыздырғыш ыдыстың температурасы: 300 градус, ыстық ауа температурасы: 240 градус;

5, жел қысымы: 0,2-0,5 мПа (әдетте төмен температуралы PP материалы, жел қысымы сәл кішірек, орташа температуралы материал, балқу температурасы шамамен 1300, жел қысымы сәл үлкенірек болуы мүмкін);

6. Тордың арақашықтығы: 15-19 см;

7. Фурманың өлшемі иіргіш ұшынан жел пышағының жазықтығына дейінгі қашықтыққа сәйкес келеді, 1-2 мм;

8, бұранданың айналу жылдамдығы орташа немесе аз (жел қысымы аз, экструзия көлемі аз болуы мүмкін, жел қысымы үлкен, экструзия көлемі үлкен болуы мүмкін).

Үшінші: қалыптан тыс жағдайды өңдеуді реттеңіз

1. Егер мата ұсынылған жоғары температурада әлі де жұмсақ болмаса, температура индукциясында немесе температураны басқаруда ақау болуы мүмкін, мата жұмсақ күйге келгенше температураны тікелей көтеруді жалғастырыңыз;

2. Егер ауа қысымы 0,2 мПа-дан төмен болса және қалып басының температурасы шамамен 210 градус немесе одан төмен болса, гүлдердің ұшып кету құбылысы болады. Балқытатын PP балқу температурасы қалыптан тыс немесе температура индукциясы қалыптан тыс, ауа қысымының индикациясы қалыптан тыс немесе ауа өткізгішінің шығыс өлшемі мен бұрышы қалыптан тыс болуы мүмкін, сондықтан қалыптан тыс жағдайды жою үшін жабдық өндірушісіне немесе шикізат өндірушісіне хабарласу керек;

3. Ірі жабдықтар үшін төмен температуралы материалдарды, ал шағын жабдықтар үшін орташа-жоғары температуралы материалдарды пайдалану ұсынылады;

4. Әдетте, егер мата жоғары температураға ұшыраған кезде жұмсақ болмаса немесе сынғыш бола бастаса, содан кейін температура одан әрі көтерілсе, мата жұмсара бастайды. Жалпы алғанда, жабдықтың өзінде мәселе бар, сондықтан жабдық өндірушісіне хабарласу ұсынылады немесе материалдың сапасына байланысты күрделі мәселе бар;

5. Электрет мастер-баттарын қосу әдетте тиісті процесс параметрлерін реттеу арқылы сәйкестендіруді қажет етеді. Әр түрлі электрет мастер-баттарында әртүрлі сәйкес процесс параметрлері бар, оларды осы жылдам реттеу процесіне сәйкес ең жақсы күйге келтіруге болады, содан кейін өнімділікпен салыстыруға болады;

6. Электрет мастербатының мөлшері неғұрлым көп болса, электростатикалық әсер соғұрлым жақсы болады. Дегенмен, матаға әсер неғұрлым көп болса, тепе-теңдікке қол жеткізу қажет, ал алғышарт - матаны жақсы жасау.

IV. Қолдану жағдайы (температура параметрі)

1, бұранда температурасы: 190 градус, 230 градус, 230 градус..., 230 градус, 260 градус;

2. Қалып температурасы: 240 градус, 240 градус...240 градус;

3. Жылдам экран ауыстырғыш, өлшеу сорғысы, штамп басының сүзгісі: 245 °;

4. Қыздырғыш ыдыстың температурасы: 300 градус, ыстық ауа температурасы: 220 градус.

Талшық ауада, әсіресе жоғары температурада оңай тотығады, сондықтан жалпы алғанда, қалып басының температурасы мен ыстық ауа температурасы төмен болуы керек, бұранда температурасы жоғары болуы керек, сонымен бірге сүзгілеу орнының температурасы жоғары болуы керек, бұл қалып басының бітелу жиілігін азайту үшін қажет.

Бесінші: Электростатикалық әлсіреуді түсіндіру

Ауаны сүзу тиімділігін арттыру үшін электростатикалық адсорбция сыйымдылығын жақсарту және газ тасымалдағыштағы субмикробөлшектерді тиімдірек сүзу үшін электретті өңдеу және электретті мастер-батчты қосу қажет.

1, балқытылған мата өңдеуден кейін, мастербатта электростатикалық әсерді қабылдай алады, балқытылған PP материалы электростатикалық әсерді де тудыруы мүмкін, мастербатта аз мөлшерде қосу арқылы сүзгі белдеуіне электростатикалық әсердің үлесі шамамен 10-20% құрайды, ал электростатикалық әсер салыстырмалы түрде тұрақты, тиісті сақтау жағдайларында әлсіреу баяу, ал балқытылған PP материалы да көп статикалық электр энергиясын әкелуі мүмкін, бұл сүзгілеу әсерін жақсартуға үлкен үлес қоса алады, сонымен қатар тез ыдырайды;

2. Сүзу тиімділігінің төмендеуі электрет шеберінің электростатикалық әлсіреуімен бірдей емес, бірақ балқытылған дроссельді полипропиленнің электростатикалық әлсіреуі сүзу тиімділігінің тез төмендеуіне әкелуі мүмкін;

3. Жоғары қалып басының температурасында және ыстық ауа температурасында жасалған мата жұмсақ көрінеді, бірақ оның беріктігі жеткіліксіз. Уақыт өте келе мата сынғыш болып, сүзгілеу әсерін төмендетеді;

Алтыншы: сүзгі әсерін жақсарту отладка әдісі

1, егер сіз матаның тұрақтылығын сүзгі әсеріне айналдырғыңыз келсе, ең алдымен, өте шеберлік пен өңдеу жағдайларын қоспайды, балқытылған сүзгі матасының негізгі физикаға қойылатын талаптары көбірек, осыған сүйене отырып, сіз шеберлік бағанына қосыла аласыз, өңдеуге қоспайсыз, сүзгі әсерін сынап көре аласыз, өте шеберлік бағанында қоспайсыз, бірақ орау процесі арқылы статикалық электр энергиясын тудыруы мүмкін, осылайша балқытылған матаның сүзгі әсерін жақсартуға болады;

2. Жалпы алғанда, балқытылған шашырататын матаның негізгі физикалық сүзу тиімділігі 60%-80%-ға жетуі керек, содан кейін электрет мастер-батчын және электрет өңдеуін қосу арқылы тұрақты сүзу тиімділігіне қол жеткізуге болады.

Жоғарыда айтылғандар: балқытылған тоқыма емес матаны жылдам реттеу әдісі, сізге көмектесемін деп үміттенемін; Бізбалқытылған тоқыма емес фабрика, кеңес алуға қош келдіңіз ~

Жарияланған уақыты: 2020 жылғы 21 қыркүйек