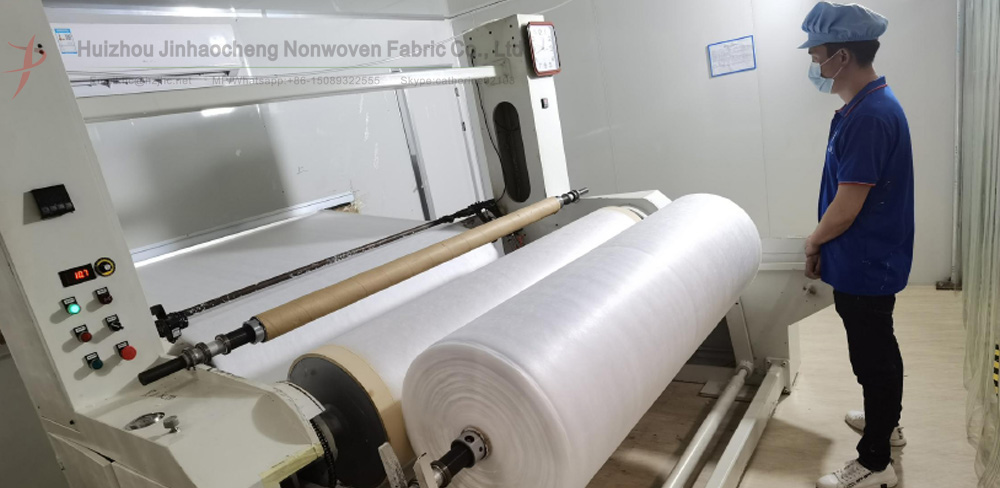

کی پیداوار کے عمل میںپگھلا ہوا غیر بنے ہوئےدرجہ حرارت، ہوا کے دباؤ، مولڈ، رفتار اور تناسب کے دیگر پہلوؤں کے پیرامیٹرز کی وجہ سے، اس لیے مصنوعات کو بہترین نتائج حاصل کرنے کے لیے مسلسل دوڑنے اور ڈیبگ کرنے کی ضرورت ہے۔

ایک: مشین ایڈجسٹمنٹ کا عمل

1. زیادہ درجہ حرارت اور ہوا کے دباؤ میں کپڑے کو نرم بنائیں۔

2. آہستہ آہستہ ڈائی ہیڈ کا درجہ حرارت اور گرم ہوا کا درجہ حرارت اس وقت تک کم کریں جب تک کہ کپڑا تھوڑا سخت نظر نہ آئے۔

3. اس وقت ڈائی ہیڈ کا درجہ حرارت اور سکرو کا درجہ حرارت ریکارڈ کریں۔

4. کپڑے کو مزید نرم بنانے کے لیے ہوا کے دباؤ، پگھلنے کی مقدار اور خالص فاصلہ کو ایڈجسٹ کریں۔

5. مکمل کرشن حاصل کرنے کے لیے سمیٹنے کی رفتار کو ایڈجسٹ کریں۔

6، کھڑے قطب گرڈ کی رفتار کے مطابق، عام طور پر دو کھڑے قطب کین، 40KV-60kV میں جامد وولٹیج، کھڑے قطب بار فاصلہ 5-7 سینٹی میٹر کپڑا سطح، آہستہ آہستہ ایک جامد بجلی شامل کریں، آپ مثبت شامل کرنے کا انتخاب کر سکتے ہیں، آپ منفی شامل کرنے کا انتخاب کر سکتے ہیں، ٹیسٹ کے ذریعے تعین کیا جا سکتا ہے۔

دو: شروع ہونے والے پیرامیٹر کی ترتیب کو ایڈجسٹ کریں۔

1. سکرو درجہ حرارت: سیٹ کریں 190 ° C, 230 ° C, 230 ° C..., 230 ڈگری, 270 ڈگری (1500 پگھلنے والا مواد 270 ڈگری سے زیادہ نہیں ہے، 260 ڈگری ہو سکتا ہے)؛

2، مرنے کا درجہ حرارت: 252 ڈگری، 252 ڈگری...، 252 ڈگری (عام طور پر 240 ڈگری -255 ڈگری)؛

3. فوری سکرین چینجر، میٹرنگ پمپ، ڈائی ہیڈ فلٹر: 240 ڈگری؛

4. ہیٹنگ برتن کا درجہ حرارت: 300 ڈگری، گرم ہوا کا درجہ حرارت: 240 ڈگری؛

5، ہوا کا دباؤ: 0.2-0.5mpa (عام کم درجہ حرارت پی پی مواد، ہوا کا دباؤ تھوڑا چھوٹا، درمیانے درجے کے درجہ حرارت کا مواد، پگھلنے کا نقطہ تقریبا 1300 مواد ہوا کا دباؤ تھوڑا بڑا ہوسکتا ہے)؛

6. جالی کا فاصلہ: 15-19 سینٹی میٹر؛

7. ٹیوئیر کا سائز اسپنریٹ ٹپ سے ونڈ نائف کے جہاز تک کے فاصلے کے مطابق ہے، 1-2 ملی میٹر؛

8، سکرو گردش کی رفتار اعتدال پسند یا چھوٹی ہے (چھوٹے ہوا کا دباؤ، اخراج کا حجم چھوٹا ہوسکتا ہے، ہوا کا بڑا دباؤ، اخراج کا حجم بڑا ہوسکتا ہے)۔

تین: غیر معمولی صورتحال کی پروسیسنگ کو ایڈجسٹ کریں۔

1. اگر کپڑا تجویز کردہ اعلی درجہ حرارت پر اب بھی نرم نہیں ہے تو، درجہ حرارت کو شامل کرنے یا درجہ حرارت کو کنٹرول کرنے میں مسئلہ ہو سکتا ہے، براہ راست درجہ حرارت میں اضافہ جاری رکھیں جب تک کہ کپڑا نرم حالت میں نہ ہو؛

2. اگر ہوا کا دباؤ 0.2mpa سے کم ہے اور ڈائی ہیڈ کا درجہ حرارت 210 ڈگری کے آس پاس یا اس سے کم ہے تو پھولوں کے اڑنے کا رجحان ہوگا۔ یہ ممکن ہے کہ پگھلنے والا اسپرے پی پی پگھلنے کا نقطہ غیر معمولی ہو، یا درجہ حرارت کی شمولیت غیر معمولی ہو، ایئر پریشر ڈسپلے غیر معمولی ہو، یا ایئر ڈکٹ آؤٹ لیٹ کا سائز اور زاویہ غیر معمولی ہو، اس لیے سامان تیار کرنے والے یا خام مال بنانے والے سے رابطہ کیا جانا چاہیے تاکہ غیر معمولی کو ختم کیا جا سکے۔

3. بڑے آلات کے لیے کم درجہ حرارت والے مواد اور چھوٹے آلات کے لیے درمیانے درجے کے زیادہ درجہ حرارت والے مواد کا استعمال کرنے کی سفارش کی جاتی ہے۔

4. عام طور پر، اگر کپڑا زیادہ درجہ حرارت میں ڈالنے پر نرم نہیں ہوتا ہے، یا یہ ٹوٹنا شروع ہو جاتا ہے، اور پھر درجہ حرارت مزید بڑھ جاتا ہے، تو کپڑا نرم ہونا شروع ہو جاتا ہے۔ عام طور پر، سامان کے ساتھ ایک مسئلہ ہے، لہذا یہ مشورہ دیا جاتا ہے کہ آلات کے مینوفیکچرر سے رابطہ کریں، یا مواد کے ساتھ ایک سنگین معیار کا مسئلہ ہے؛

5. الیکٹریٹ ماسٹر بیچز کے اضافے کو عام طور پر مناسب عمل کے پیرامیٹرز کو ایڈجسٹ کرکے ملانے کی ضرورت ہے۔ مختلف الیکٹریٹ ماسٹر بیچز میں مختلف متعلقہ عمل کے پیرامیٹرز ہوتے ہیں، جنہیں اس تیز رفتار ایڈجسٹمنٹ کے عمل کے مطابق بہترین حالت میں ایڈجسٹ کیا جا سکتا ہے، اور پھر کارکردگی کے ساتھ موازنہ کیا جا سکتا ہے۔

6. الیکٹریٹ ماسٹر بیچ کی مقدار جتنی زیادہ ہوگی، الیکٹرو سٹیٹک اثر اتنا ہی بہتر ہوگا۔ تاہم، کپڑے پر زیادہ اثر پڑے گا، لہذا یہ توازن حاصل کرنے کے لئے ضروری ہے، اور بنیاد کپڑے کو اچھی طرح سے بنانا ہے.

iv. درخواست کیس (درجہ حرارت کی ترتیب)

1، سکرو درجہ حرارت: 190 ڈگری، 230 ڈگری، 230 ڈگری...، 230 ڈگری، 260 ڈگری؛

2. مرنے کا درجہ حرارت: 240 ڈگری، 240 ڈگری...240 ڈگری؛

3. فوری سکرین چینجر، میٹرنگ پمپ، ڈائی ہیڈ فلٹر: 245 °؛

4. ہیٹنگ برتن کا درجہ حرارت: 300 ڈگری، گرم ہوا کا درجہ حرارت: 220 ڈگری۔

فائبر کو ہوا میں آکسائڈائز کرنا آسان ہے، خاص طور پر اعلی درجہ حرارت پر، لہذا عام طور پر، مولڈ ہیڈ کا درجہ حرارت اور گرم ہوا کا درجہ حرارت کم ہونا ضروری ہے، سکرو کا درجہ حرارت زیادہ ہونا ضروری ہے، اسی وقت، فلٹرنگ پوزیشن، درجہ حرارت زیادہ ہونا ضروری ہے، تاکہ مولڈ ہیڈ کو پلگ کرنے کی فریکوئنسی کو کم کیا جا سکے۔

پانچ: الیکٹرو اسٹاٹک کشندگی کی وضاحت

ایئر فلٹریشن کی کارکردگی کو بہتر بنانے کے لیے، الیکٹریٹ ٹریٹمنٹ اور الیکٹریٹ ماسٹر بیچ کو شامل کرنے کی بھی ضرورت ہے تاکہ الیکٹرو سٹیٹک جذب کرنے کی صلاحیت کو بہتر بنایا جا سکے اور گیس کیرئیر میں موجود ذیلی مائکرو پارٹیکلز کو زیادہ مؤثر طریقے سے فلٹر کیا جا سکے۔

1، اندر کی طرف سے پروسیسنگ کے بعد پگھلا ہوا کپڑا، ماسوائے بہت ہی ماسٹر بیچ میں الیکٹرو اسٹاٹک لے جا سکتا ہے، پگھلا ہوا پی پی مواد بھی الیکٹرو اسٹاٹک لے سکتا ہے، فلٹر کے بیلٹ پر انتہائی ماسٹر بیچ میں تھوڑی مقدار میں شامل کر سکتا ہے عام طور پر الیکٹرو اسٹاٹک شراکت کا اثر تقریباً 10-20٪ ہے، اور الیکٹرو اسٹاٹک نسبتاً مستحکم ہے، اسٹوریج کی حالت میں سستی اور سستی ہے پی پی مواد بھی جامد بجلی کی ایک بہت لا سکتے ہیں، بہتر کے فلٹرنگ اثر میں بہت بڑی شراکت ہو سکتی ہے، لیکن یہ بھی تیزی سے کشی؛

2. فلٹریشن کی کارکردگی میں کمی الیکٹریٹ ماسٹر مائنڈ کے الیکٹرو اسٹاٹک کشندگی جیسی نہیں ہے، لیکن پگھلے ہوئے شاٹ کریٹ پی پی کی الیکٹرو اسٹاٹک کشندگی فلٹریشن کی کارکردگی کو تیزی سے کم کر سکتی ہے۔

3. ہائی ڈائی ہیڈ ٹمپریچر اور گرم ہوا کے درجہ حرارت پر بنایا گیا کپڑا نرم نظر آتا ہے، لیکن اس کی سختی ناکافی ہے۔ وقت کی توسیع کے ساتھ، کپڑا ٹوٹ پھوٹ کا شکار ہو جائے گا اور فلٹرنگ اثر میں کمی کا باعث بنے گا۔

چھ: فلٹر اثر میں بہتری ڈیبگنگ کا طریقہ

1، اگر آپ کپڑے کے استحکام کو فلٹر اثر بنانا چاہتے ہیں، تو سب سے پہلے، میں انتہائی ماسٹر بیچ اور پروسیسنگ کے حالات میں اضافہ نہیں کرتا، پگھلا ہوا فلٹر کپڑا بنیادی طبیعیات کے مطالبات پر زیادہ اثر ڈالتا ہے، اس کی بنیاد پر، آپ ماسٹر بیچ میں شامل ہو سکتے ہیں، پروسیسنگ میں اضافہ نہ کریں، فلٹر کی جانچ پڑتال کریں، بہت زیادہ فرق نہیں ہو سکتا۔ جامد بجلی کے سمیٹنے کے عمل کے ذریعے پیدا ہوتا ہے، تاکہ پگھلے ہوئے کپڑے کے فلٹر اثر کو بہتر بنایا جا سکے۔

2. عام طور پر، پگھلنے والے کپڑے کی بنیادی جسمانی فلٹریشن کی کارکردگی کو 60%-80% تک پہنچنے کی ضرورت ہے، اور پھر مستحکم فلٹریشن کارکردگی کو الیکٹریٹ ماسٹر بیچ اور الیکٹریٹ ٹریٹمنٹ کے اضافے سے حاصل کیا جا سکتا ہے۔

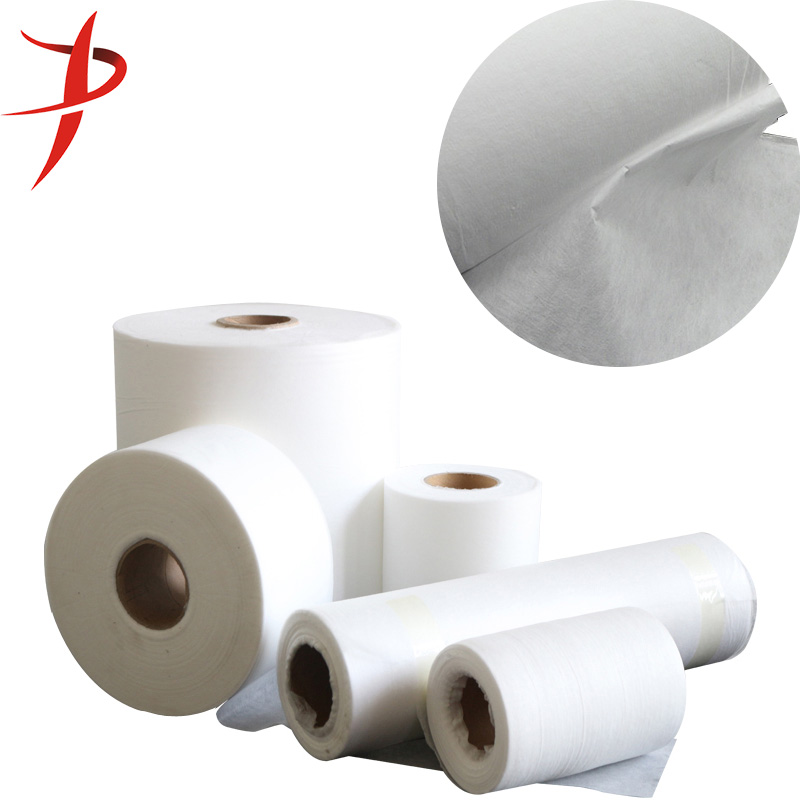

مندرجہ بالا کے بارے میں ہے: پگھلا ہوا غیر بنے ہوئے کپڑے تیزی سے ایڈجسٹمنٹ کا طریقہ، مجھے امید ہے کہ آپ کو کچھ مدد ملے گی؛ ہم ایک ہیںپگھلنے والی غیر بنے ہوئے فیکٹری، مشورہ کرنے میں خوش آمدید ~

پوسٹ ٹائم: ستمبر 21-2020