ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାରେତରଳିଯାଇଥିବା ନନବୁଣା, ତାପମାତ୍ରା, ବାୟୁ ଚାପ, ଛାଞ୍ଚ, ଗତି ଏବଂ ଅନୁପାତର ଅନ୍ୟାନ୍ୟ ଦିଗଗୁଡ଼ିକର ପାରାମିଟର ଯୋଗୁଁ, ଉତ୍ପାଦକୁ ସର୍ବୋତ୍ତମ ଫଳାଫଳ ହାସଲ କରିବା ପାଇଁ ନିରନ୍ତର ଚାଲ ଏବଂ ଡିବଗିଂର ଆବଶ୍ୟକତା। ଆପଣଙ୍କ ସୂଚନା ପାଇଁ ପ୍ରକୃତ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାରେ ସଂକ୍ଷିପ୍ତ ଅଭିଜ୍ଞତା ନିମ୍ନରେ ଦିଆଯାଇଛି:

ଗୋଟିଏ: ମେସିନ୍ ଆଡଜଷ୍ଟମେଣ୍ଟ ପ୍ରକ୍ରିୟା

1. ଅଧିକ ତାପମାତ୍ରା ଏବଂ ପବନ ଚାପରେ କପଡାକୁ ନରମ କରନ୍ତୁ;

୨. କପଡାଟି ଟିକେ କଠିନ ଦେଖାଯିବା ପର୍ଯ୍ୟନ୍ତ ଡାଇ ହେଡ୍ ତାପମାତ୍ରା ଏବଂ ଗରମ ପବନ ତାପମାତ୍ରା ଧୀରେ ଧୀରେ ହ୍ରାସ କରନ୍ତୁ;

3. ଏହି ସମୟରେ ଡାଇ ହେଡ୍ ତାପମାତ୍ରା ଏବଂ ସ୍କ୍ରୁ ତାପମାତ୍ରା ରେକର୍ଡ କରନ୍ତୁ;

4. କପଡାକୁ ଅଧିକ ନରମ କରିବା ପାଇଁ ପବନ ଚାପ, ତରଳିବା ଏକ୍ସଟ୍ରୁସନ ପରିମାଣ ଏବଂ ନେଟ୍ ଦୂରତାକୁ ଆଡଜଷ୍ଟ କରନ୍ତୁ;

5. ପୂର୍ଣ୍ଣ କର୍ଷଣ ହାସଲ କରିବା ପାଇଁ ଘୂର୍ଣ୍ଣନ ଗତିକୁ ଆଡଜଷ୍ଟ କରନ୍ତୁ;

6, ଗ୍ରୀଡର ଗତି ଅନୁସାରେ ଷ୍ଟାଣ୍ଡିଂ-ପୋଲ୍, ସାଧାରଣତଃ ଦୁଇଟି ଷ୍ଟାଣ୍ଡିଂ-ପୋଲ୍ କ୍ୟାନ୍ ଯୋଡନ୍ତୁ, 40KV-60kV ରେ ଷ୍ଟାଟିକ୍ ଭୋଲଟେଜ୍, ଷ୍ଟାଣ୍ଡିଂ-ପୋଲ୍ ବାର୍ ଦୂରତା 5-7 ସେମି କପଡା ପୃଷ୍ଠ, ଧୀରେ ଧୀରେ ଏକ ଷ୍ଟାଟିକ୍ ବିଦ୍ୟୁତ୍ ଯୋଡନ୍ତୁ, ଆପଣ ସକାରାତ୍ମକ ଯୋଡିବାକୁ ବାଛିପାରିବେ, ଆପଣ ନକାରାତ୍ମକ ଯୋଡିବାକୁ ବାଛିପାରିବେ, ପରୀକ୍ଷା ଦ୍ୱାରା ନିର୍ଣ୍ଣୟ କରାଯାଇପାରିବ।

ଦୁଇ: ଆରମ୍ଭ ପାରାମିଟର ସେଟିଂକୁ ଆଡଜଷ୍ଟ କରନ୍ତୁ

1. ସ୍କ୍ରୁ ତାପମାତ୍ରା: 190 ° C, 230 ° C, 230 ° C..., 230 ଡିଗ୍ରୀ, 270 ଡିଗ୍ରୀ (1500 ତରଳୁଥିବା ସାମଗ୍ରୀ 270 ଡିଗ୍ରୀରୁ ଅଧିକ ନୁହେଁ, 260 ଡିଗ୍ରୀ ହୋଇପାରେ) ସେଟ୍ କରନ୍ତୁ;

୨, ଡାଇ ତାପମାତ୍ରା: ୨୫୨ ଡିଗ୍ରୀ, ୨୫୨ ଡିଗ୍ରୀ..., ୨୫୨ ଡିଗ୍ରୀ (ସାଧାରଣତଃ ୨୪୦ ଡିଗ୍ରୀ -୨୫୫ ଡିଗ୍ରୀ);

3. ଶୀଘ୍ର ସ୍କ୍ରିନ୍ ପରିବର୍ତ୍ତକ, ମିଟରିଂ ପମ୍ପ, ଡାଇ ହେଡ୍ ଫିଲ୍ଟର: 240 ଡିଗ୍ରୀ;

୪. ଗରମ ପାତ୍ରର ତାପମାତ୍ରା: ୩୦୦ ଡିଗ୍ରୀ, ଗରମ ବାୟୁର ତାପମାତ୍ରା: ୨୪୦ ଡିଗ୍ରୀ;

5, ପବନ ଚାପ: 0.2-0.5mpa (ସାଧାରଣ ନିମ୍ନ ତାପମାତ୍ରା PP ସାମଗ୍ରୀ, ପବନ ଚାପ ଟିକେ ଛୋଟ ଚୟନ କରାଯାଇପାରିବ, ମଧ୍ୟମ ତାପମାତ୍ରା ସାମଗ୍ରୀ, ତରଳାଇବା ବିନ୍ଦୁ ପ୍ରାୟ 1300 ସାମଗ୍ରୀ ପବନ ଚାପ ଟିକେ ବଡ଼ ହୋଇପାରେ);

୬. ଜାଲି ଦୂରତା: ୧୫-୧୯ ସେମି;

୭. ଟୁୟେରର ଆକାର ସ୍ପିନରେଟ୍ ଟିପ୍ ରୁ ପବନ ଛୁରୀର ସମତଳ ପର୍ଯ୍ୟନ୍ତ ଦୂରତା ସହିତ ସୁସଙ୍ଗତ, ୧-୨ ମିମି;

8, ସ୍କ୍ରୁ ଘୂର୍ଣ୍ଣନ ଗତି ମଧ୍ୟମ କିମ୍ବା ଛୋଟ (ଛୋଟ ପବନ ଚାପ, ଏକ୍ସଟ୍ରୁଜନ୍ ଆୟତନ ଛୋଟ ହୋଇପାରେ, ବଡ଼ ପବନ ଚାପ, ଏକ୍ସଟ୍ରୁଜନ୍ ଆୟତନ ବଡ଼ ହୋଇପାରେ)।

ତିନି: ଅସ୍ୱାଭାବିକ ପରିସ୍ଥିତି ପ୍ରକ୍ରିୟାକରଣକୁ ସଜାଡ଼ନ୍ତୁ

1. ଯଦି ସୁପାରିଶ କରାଯାଇଥିବା ଉଚ୍ଚ ତାପମାତ୍ରାରେ କପଡାଟି ନରମ ନଥାଏ, ତେବେ ତାପମାତ୍ରା ପ୍ରେରଣା କିମ୍ବା ତାପମାତ୍ରା ନିୟନ୍ତ୍ରଣରେ ସମସ୍ୟା ହୋଇପାରେ, କପଡାଟି ନରମ ଅବସ୍ଥାରେ ନହେବା ପର୍ଯ୍ୟନ୍ତ ସିଧାସଳଖ ତାପମାତ୍ରା ବୃଦ୍ଧି କରିବା ଜାରି ରଖନ୍ତୁ;

2. ଯଦି ବାୟୁ ଚାପ 0.2mpa ତଳେ ଥାଏ ଏବଂ ଡାଇ ହେଡ୍ ତାପମାତ୍ରା 210 ଡିଗ୍ରୀ କିମ୍ବା ତା’ଠାରୁ କମ୍ ଥାଏ, ତେବେ ଫୁଲ ଉଡ଼ିବା ଭଳି ଘଟଣା ଘଟିବ। ଏହା ସମ୍ଭବ ଯେ ତରଳାଇବା ସ୍ପ୍ରେ PP ତରଳାଇବା ବିନ୍ଦୁ ଅସ୍ୱାଭାବିକ, କିମ୍ବା ତାପମାତ୍ରା ପ୍ରେରଣା ଅସ୍ୱାଭାବିକ, ବାୟୁ ଚାପ ପ୍ରଦର୍ଶନ ଅସ୍ୱାଭାବିକ, କିମ୍ବା ବାୟୁ ନଳୀ ବାହାର ଆକାର ଏବଂ କୋଣ ଅସ୍ୱାଭାବିକ, ତେଣୁ ଅସ୍ୱାଭାବିକତା ଦୂର କରିବା ପାଇଁ ଉପକରଣ ନିର୍ମାତା କିମ୍ବା କଞ୍ଚାମାଲ ନିର୍ମାତାଙ୍କ ସହିତ ଯୋଗାଯୋଗ କରାଯିବା ଉଚିତ;

3. ବଡ଼ ଉପକରଣ ପାଇଁ ନିମ୍ନ-ତାପମାନ ସାମଗ୍ରୀ ଏବଂ ଛୋଟ ଉପକରଣ ପାଇଁ ମଧ୍ୟମ-ଉଚ୍ଚତାପମାନ ସାମଗ୍ରୀ ବ୍ୟବହାର କରିବାକୁ ସୁପାରିଶ କରାଯାଇଛି;

୪. ସାଧାରଣତଃ, ଯଦି କପଡାକୁ ଉଚ୍ଚ ତାପମାତ୍ରାରେ ଯୋଡାଗଲେ ତାହା ନରମ ନହୁଏ, କିମ୍ବା ଏହା ଭଙ୍ଗୁର ହେବାକୁ ଆରମ୍ଭ କରେ, ଏବଂ ତାପରେ ତାପମାତ୍ରା ଆହୁରି ବୃଦ୍ଧି ପାଏ, ତେବେ କପଡା ନରମ ହେବାକୁ ଆରମ୍ଭ କରେ। ସାଧାରଣତଃ, ଉପକରଣରେ ଏକ ସମସ୍ୟା ଅଛି, ତେଣୁ ଉପକରଣ ନିର୍ମାତାଙ୍କ ସହିତ ଯୋଗାଯୋଗ କରିବାକୁ ପରାମର୍ଶ ଦିଆଯାଇଛି, କିମ୍ବା ସାମଗ୍ରୀରେ ଏକ ଗମ୍ଭୀର ଗୁଣବତ୍ତା ସମସ୍ୟା ଅଛି;

5. ସାଧାରଣତଃ ଉପଯୁକ୍ତ ପ୍ରକ୍ରିୟା ପାରାମିଟରଗୁଡ଼ିକୁ ସଜାଡ଼ି ଇଲେକ୍ଟ୍ରେଟ୍ ମାଷ୍ଟରବ୍ୟାଚ୍ ଯୋଡିବା ଆବଶ୍ୟକ। ବିଭିନ୍ନ ଇଲେକ୍ଟ୍ରେଟ୍ ମାଷ୍ଟରବ୍ୟାଚ୍ଗୁଡ଼ିକର ବିଭିନ୍ନ ଅନୁରୂପ ପ୍ରକ୍ରିୟା ପାରାମିଟର ଥାଏ, ଯାହାକୁ ଏହି ଦ୍ରୁତ ସମାୟୋଜନ ପ୍ରକ୍ରିୟା ଅନୁସାରେ ସର୍ବୋତ୍ତମ ଅବସ୍ଥାରେ ଆଡଜଷ୍ଟ କରାଯାଇପାରିବ, ଏବଂ ତା'ପରେ କାର୍ଯ୍ୟଦକ୍ଷତା ସହିତ ତୁଳନା କରାଯାଇପାରିବ;

୬. ଇଲେକ୍ଟ୍ରେଟ୍ ମାଷ୍ଟରବ୍ୟାଚ୍ର ପରିମାଣ ଯେତେ ଅଧିକ ହେବ, ଇଲେକ୍ଟ୍ରୋଷ୍ଟେଟିକ୍ ପ୍ରଭାବ ସେତେ ଭଲ ହେବ। ତଥାପି, କପଡ଼ା ଉପରେ ପ୍ରଭାବ ସେତେ ଅଧିକ ହେବ, ତେଣୁ ସନ୍ତୁଳନ ହାସଲ କରିବା ଆବଶ୍ୟକ, ଏବଂ ମୂଳ ଉଦ୍ଦେଶ୍ୟ ହେଉଛି କପଡ଼ାକୁ ଭଲ ଭାବରେ ତିଆରି କରିବା।

ଚତୁର୍ଥ ଆବେଦନ କେସ୍ (ତାପମାତ୍ରା ସେଟିଂ)

୧, ସ୍କ୍ରୁ ତାପମାତ୍ରା: ୧୯୦ ଡିଗ୍ରୀ, ୨୩୦ ଡିଗ୍ରୀ, ୨୩୦ ଡିଗ୍ରୀ..., ୨୩୦ ଡିଗ୍ରୀ, ୨୬୦ ଡିଗ୍ରୀ;

୨. ଡାଏ ତାପମାତ୍ରା: ୨୪୦ ଡିଗ୍ରୀ, ୨୪୦ ଡିଗ୍ରୀ...୨୪୦ ଡିଗ୍ରୀ;

3. ଶୀଘ୍ର ସ୍କ୍ରିନ୍ ପରିବର୍ତ୍ତକ, ମିଟରିଂ ପମ୍ପ, ଡାଇ ହେଡ୍ ଫିଲ୍ଟର: 245°;

୪. ଗରମ ପାତ୍ରର ତାପମାତ୍ରା: ୩୦୦ ଡିଗ୍ରୀ, ଗରମ ବାୟୁର ତାପମାତ୍ରା: ୨୨୦ ଡିଗ୍ରୀ।

ଫାଇବରକୁ ବାୟୁରେ ଅକ୍ସିଡାଇଜ୍ କରିବା ସହଜ, ବିଶେଷକରି ଉଚ୍ଚ ତାପମାତ୍ରାରେ, ତେଣୁ ସାଧାରଣତଃ, ଛାଞ୍ଚ ମୁଣ୍ଡର ତାପମାତ୍ରା ଏବଂ ଗରମ ବାୟୁର ତାପମାତ୍ରା କମ୍ ହେବା ଆବଶ୍ୟକ, ସ୍କ୍ରୁ ତାପମାତ୍ରା ଅଧିକ ହେବା ଆବଶ୍ୟକ, ସେହି ସମୟରେ, ଫିଲ୍ଟରିଂ ସ୍ଥିତି, ତାପମାତ୍ରା ଅଧିକ ହେବା ଆବଶ୍ୟକ, ଯାହା ଦ୍ୱାରା ଛାଞ୍ଚ ମୁଣ୍ଡକୁ ପ୍ଲଗ୍ କରିବାର ଫ୍ରିକ୍ୱେନ୍ସି ହ୍ରାସ ପାଇବ।

ପାଞ୍ଚ: ଇଲେକ୍ଟ୍ରୋଷ୍ଟାଟିକ୍ ଆଟେନୁଏସନ୍ର ବ୍ୟାଖ୍ୟା

ବାୟୁ ପରିଚ୍ଛେଦନର ଦକ୍ଷତାକୁ ଉନ୍ନତ କରିବା ପାଇଁ, ଇଲେକ୍ଟ୍ରେଟ୍ ଚିକିତ୍ସା ଏବଂ ଇଲେକ୍ଟ୍ରେଟ୍ ମାଷ୍ଟରବ୍ୟାଚ୍ ଯୋଡିବା ମଧ୍ୟ ଆବଶ୍ୟକ ଯାହା ଦ୍ଵାରା ଇଲେକ୍ଟ୍ରୋଷ୍ଟାକ୍ଟିକ୍ ଶୋଷଣ କ୍ଷମତାକୁ ଉନ୍ନତ କରାଯାଇପାରିବ ଏବଂ ଗ୍ୟାସ୍ ବାହକରେ ଥିବା ସବମାଇକ୍ରୋ କଣିକାଗୁଡ଼ିକୁ ଅଧିକ ପ୍ରଭାବଶାଳୀ ଭାବରେ ଫିଲ୍ଟର କରାଯାଇପାରିବ।

1, ପ୍ରକ୍ରିୟାକରଣ ପରେ ତରଳିଯାଇଥିବା କପଡ଼ା, ଅତି ମାଷ୍ଟରବ୍ୟାଚ୍ ବ୍ୟତୀତ ଇଲେକ୍ଟ୍ରୋଷ୍ଟାକ୍ଟିକ୍ ନେଇପାରେ, ତରଳିଯାଇଥିବା ପିପି ସାମଗ୍ରୀ ମଧ୍ୟ ଇଲେକ୍ଟ୍ରୋଷ୍ଟାକ୍ଟିକ୍ ଆଣିପାରେ, ଫିଲ୍ଟର ପ୍ରଭାବ ବେଲ୍ଟରେ ଅତ୍ୟନ୍ତ ମାଷ୍ଟରବ୍ୟାଚ୍ ରେ ଅଳ୍ପ ପରିମାଣ ଯୋଡନ୍ତୁ ଇଲେକ୍ଟ୍ରୋଷ୍ଟାକ୍ଟିକ୍ ଅବଦାନ ସାଧାରଣତଃ ପ୍ରାୟ 10-20%, ଏବଂ ଇଲେକ୍ଟ୍ରୋଷ୍ଟାକ୍ଟିକ୍ ଅପେକ୍ଷାକୃତ ସ୍ଥିର, ଉପଯୁକ୍ତ ସଂରକ୍ଷଣ ପରିସ୍ଥିତିରେ, ହ୍ରାସ ଧୀର, ଏବଂ ତରଳିଯାଇଥିବା ପିପି ସାମଗ୍ରୀ ମଧ୍ୟ ବହୁତ ସ୍ଥିର ବିଦ୍ୟୁତ୍ ଆଣିପାରେ, ଉନ୍ନତ ଫିଲ୍ଟରିଂ ପ୍ରଭାବରେ ବହୁତ ବଡ଼ ଅବଦାନ ହୋଇପାରେ, କିନ୍ତୁ ଶୀଘ୍ର କ୍ଷୟ ମଧ୍ୟ ହୋଇପାରେ;

2. ଫିଲ୍ଟ୍ରେସନ୍ ଦକ୍ଷତା ହ୍ରାସ ଇଲେକ୍ଟ୍ରେଟ୍ ମାଷ୍ଟରମାଇଣ୍ଡର ଇଲେକ୍ଟ୍ରୋଷ୍ଟାଟିକ୍ ଆଟେନୁଏସନ୍ ସହିତ ସମାନ ନୁହେଁ, କିନ୍ତୁ ତରଳିତ ସଟ୍କ୍ରିଟ୍ PP ର ଇଲେକ୍ଟ୍ରୋଷ୍ଟାଟିକ୍ ଆଟେନୁଏସନ୍ ଫିଲ୍ଟ୍ରେସନ୍ ଦକ୍ଷତାକୁ ଦ୍ରୁତ ଗତିରେ ହ୍ରାସ କରିପାରେ;

3. ଉଚ୍ଚ ଡାଇ ହେଡ୍ ତାପମାତ୍ରା ଏବଂ ଗରମ ବାୟୁ ତାପମାତ୍ରାରେ ତିଆରି କପଡ଼ା ନରମ ଦେଖାଯାଏ, କିନ୍ତୁ ଏହାର କଠିନତା ପର୍ଯ୍ୟାପ୍ତ ନୁହେଁ। ସମୟ ବୃଦ୍ଧି ସହିତ, କପଡ଼ା ଭଙ୍ଗୁର ହୋଇଯିବ ଏବଂ ଫିଲ୍ଟରିଂ ପ୍ରଭାବ ହ୍ରାସ ପାଇବ;

ଛଅ: ଫିଲ୍ଟର ପ୍ରଭାବ ଉନ୍ନତି ଡିବଗିଂ ପଦ୍ଧତି

1, ଯଦି ଆପଣ କପଡାର ସ୍ଥିରତାକୁ ଏକ ଫିଲ୍ଟର ପ୍ରଭାବ କରିବାକୁ ଚାହାଁନ୍ତି, ପ୍ରଥମତଃ, in ଅତ୍ୟନ୍ତ ମାଷ୍ଟରବ୍ୟାଚ୍ ଏବଂ ପ୍ରକ୍ରିୟାକରଣ ପରିସ୍ଥିତିରେ ଯୋଡେ ନାହିଁ, ତରଳିଯାଇଥିବା ଫିଲ୍ଟର କପଡାର ମୌଳିକ ଭୌତିକ ପ୍ରଭାବ ଅଧିକ ଚାହେଁ, ଏହା ଆଧାରରେ, ଆପଣ ଏକ ମାଷ୍ଟରବ୍ୟାଚ୍ ରେ ଯୋଗ କରିପାରିବେ, ପ୍ରକ୍ରିୟାକରଣରେ ଯୋଡେ ନାହିଁ, ପାର୍ଥକ୍ୟଗୁଡ଼ିକର ଫିଲ୍ଟର ପ୍ରଭାବ ପରୀକ୍ଷା କରି, ଅତ୍ୟନ୍ତ ମାଷ୍ଟରବ୍ୟାଚ୍ ରେ ଭଲ ଯୋଡେ ନାହିଁ, ତଥାପି ସ୍ଥିର ବିଦ୍ୟୁତ୍ ର ଘୂର୍ଣ୍ଣନ ପ୍ରକ୍ରିୟା ମାଧ୍ୟମରେ ସୃଷ୍ଟି କରାଯାଇପାରିବ, ଯାହା ଦ୍ଵାରା ତରଳିଯାଇଥିବା କପଡାର ଫିଲ୍ଟର ପ୍ରଭାବକୁ ଉନ୍ନତ କରାଯାଇପାରିବ;

2. ସାଧାରଣତଃ କହିବାକୁ ଗଲେ, ତରଳ ସ୍ପ୍ରେଇଂ କପଡାର ମୌଳିକ ଭୌତିକ ପରିଚ୍ଛେଦ ଦକ୍ଷତା 60%-80% ପର୍ଯ୍ୟନ୍ତ ପହଞ୍ଚିବା ଆବଶ୍ୟକ, ଏବଂ ତା’ପରେ ଇଲେକ୍ଟ୍ରେଟ୍ ମାଷ୍ଟରବ୍ୟାଚ୍ ଏବଂ ଇଲେକ୍ଟ୍ରେଟ୍ ଚିକିତ୍ସା ଯୋଡି ସ୍ଥିର ପରିଚ୍ଛେଦ ଦକ୍ଷତା ହାସଲ କରାଯାଇପାରିବ।

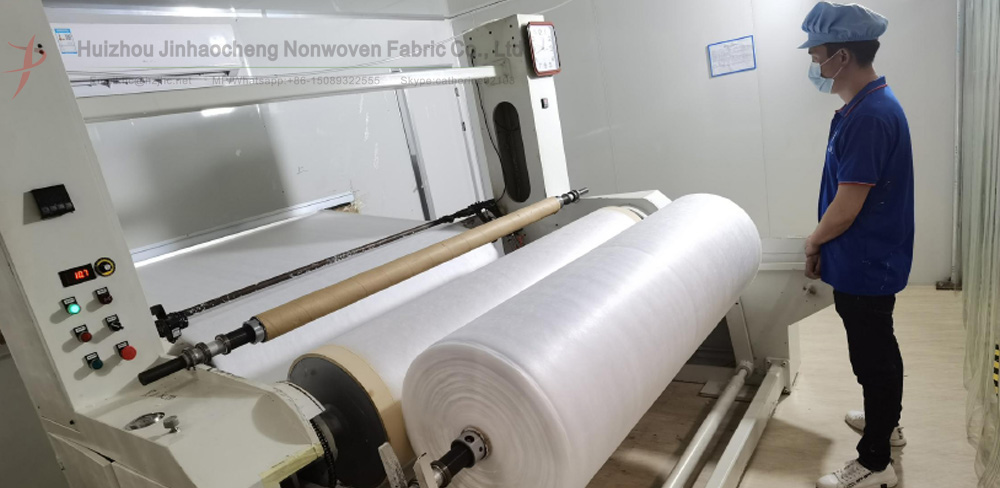

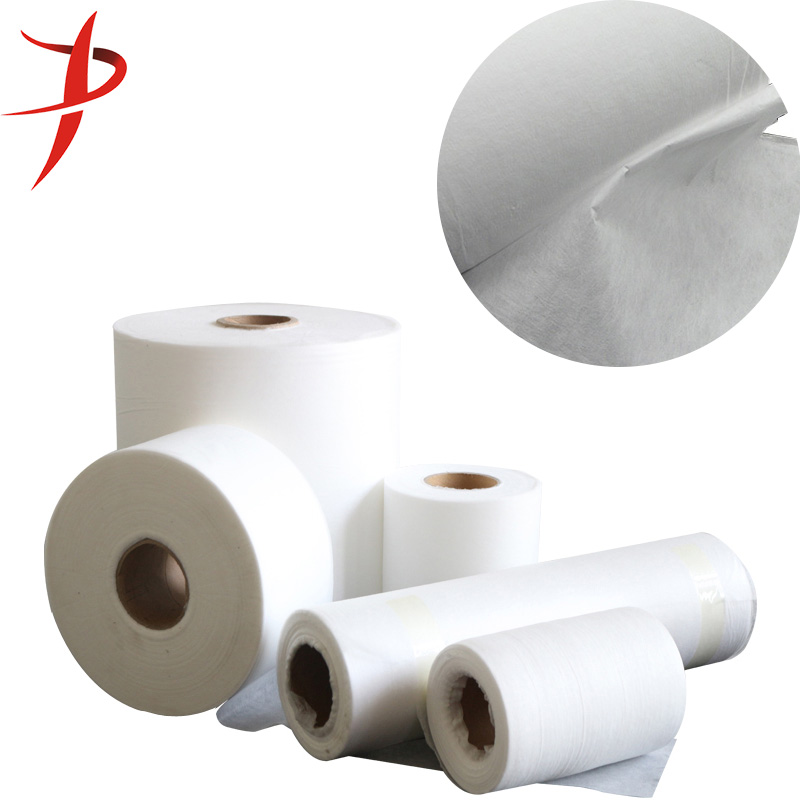

ଉପରୋକ୍ତ ବିଷୟରେ: ତରଳିଥିବା ନନବୋଭେନ୍ କପଡା ଦ୍ରୁତ ସମାୟୋଜନ ପଦ୍ଧତି, ମୁଁ ଆପଣଙ୍କୁ କିଛି ସାହାଯ୍ୟ କରିବାକୁ ଆଶା କରୁଛି; ଆମେ ଏକତରଳିଯାଇଥିବା ନନବୁଣା କାରଖାନା, ପରାମର୍ଶ କରିବାକୁ ସ୍ୱାଗତ ~

ପୋଷ୍ଟ ସମୟ: ସେପ୍ଟେମ୍ବର-୨୧-୨୦୨୦