In het productieproces vansmeltgeblazen non-wovenVanwege de parameters temperatuur, luchtdruk, matrijs, snelheid en andere aspecten is het noodzakelijk om het product continu te testen en te debuggen om de beste resultaten te behalen. Hieronder vindt u een samenvatting van de ervaringen uit het daadwerkelijke productieproces ter referentie:

Eén: Proces voor het afstellen van de machine

1. De stof zachter maken bij hogere temperaturen en winddruk;

2. Verlaag geleidelijk de temperatuur van de matrijskop en vervolgens de temperatuur van de hetelucht totdat het doek een beetje hard aanvoelt;

3. Noteer op dit moment de temperatuur van de matrijskop en de temperatuur van de schroef;

4. Pas de winddruk, de hoeveelheid smeltextrusie en de maaswijdte aan om de stof zachter te maken;

5. Stel de wikkelsnelheid zo in dat maximale tractie wordt bereikt;

6. Statische elektriciteit kan worden toegevoegd afhankelijk van de netspanning. Over het algemeen kunnen twee statische elektriciteitspalen worden toegevoegd. De statische spanning moet tussen de 40 kV en 60 kV liggen. De afstand tussen de palen en het doekoppervlak moet 5-7 cm zijn. Door langzaam statische elektriciteit toe te voegen, kan men ervoor kiezen om positieve of negatieve elektriciteit toe te voegen; dit kan door middel van een test worden bepaald.

Twee: Pas de beginparameterinstelling aan.

1. Schroeftemperatuur: instellen op 190 °C, 230 °C, 230 °C..., 230 graden, 270 graden (het smeltmateriaal van 1500 mag niet warmer zijn dan 270 graden, 260 graden is wel toegestaan);

2. matrijstemperatuur: 252 graden, 252 graden..., 252 graden (doorgaans 240-255 graden);

3. Snelzeefwisselaar, doseerpomp, matrijskopfilter: 240 graden;

4. Temperatuur van de verwarmingspot: 300 graden, temperatuur van de hete lucht: 240 graden;

5. Winddruk: 0,2-0,5 MPa (voor PP-materiaal met een lage smelttemperatuur kan een iets lagere winddruk worden gekozen; voor materiaal met een gemiddelde smelttemperatuur en een smeltpunt van ongeveer 1300 °C kan een iets hogere winddruk worden gekozen);

6. Afstand tussen de mazen van het net: 15-19 cm;

7. De grootte van de tuyère is consistent met de afstand van de punt van de spinneret tot het vlak van het windmes, 1-2 mm;

8. De rotatiesnelheid van de schroef is matig of laag (lage luchtdruk, klein extrusievolume, groot extrusievolume).

Drie: pas de verwerking van abnormale situaties aan

1. Als de stof bij de aanbevolen hoge temperatuur nog steeds niet zacht is, kan er een probleem zijn met de temperatuurinductie of temperatuurregeling. Verhoog de temperatuur direct verder totdat de stof zacht is;

2. Als de luchtdruk lager is dan 0,2 MPa en de temperatuur van de matrijskop rond of onder de 210 graden Celsius ligt, kan er een verschijnsel van rondvliegende bloemen optreden. Het is mogelijk dat het smeltpunt van het PP-smeltspuitproces afwijkend is, of dat de temperatuurmeting niet klopt, de luchtdrukweergave niet klopt, of dat de afmetingen en de hoek van de luchtuitlaat niet kloppen. Neem in dat geval contact op met de fabrikant van de apparatuur of de grondstoffenleverancier om de afwijking te verhelpen.

3. Het wordt aanbevolen om voor grote apparatuur materialen te gebruiken die bestand zijn tegen lage temperaturen en voor kleine apparatuur materialen die bestand zijn tegen middelhoge tot hoge temperaturen;

4. Over het algemeen geldt dat als de stof niet zacht wordt bij blootstelling aan een hoge temperatuur, of als de stof broos begint te worden, en de temperatuur vervolgens verder wordt verhoogd, er meestal een probleem is met de apparatuur zelf. In dat geval wordt aangeraden contact op te nemen met de fabrikant van de apparatuur, of er is een ernstig kwaliteitsgebrek aan het materiaal.

5. De toevoeging van elektret-masterbatches moet over het algemeen worden afgestemd door de juiste procesparameters aan te passen. Verschillende elektret-masterbatches hebben verschillende bijbehorende procesparameters, die volgens dit snelle aanpassingsproces tot de optimale waarde kunnen worden afgesteld en vervolgens vergeleken met de prestaties.

6. Hoe groter de hoeveelheid elektret-masterbatch, hoe beter het elektrostatische effect. Echter, hoe groter de invloed op de stof, dus het is noodzakelijk om een balans te vinden, en de voorwaarde is dat de stof van goede kwaliteit is.

IV. Toepassingsvoorbeeld (Temperatuurinstelling)

1. Schroeftemperatuur: 190 graden, 230 graden, 230 graden..., 230 graden, 260 graden;

2. Matrijstemperatuur: 240 graden, 240 graden...240 graden;

3. Snelzeefwisselaar, doseerpomp, matrijskopfilter: 245 °;

4. Temperatuur van de verwarmingspot: 300 graden, temperatuur van de hete lucht: 220 graden.

De vezels oxideren gemakkelijk in de lucht, vooral bij hoge temperaturen. Daarom moeten de temperatuur van de matrijskop en de heteluchttemperatuur over het algemeen lager zijn, terwijl de schroeftemperatuur hoger moet zijn. Tegelijkertijd moet de temperatuur op de filterpositie ook hoger zijn om verstoppingen van de matrijskop te voorkomen.

Vijf: Een uitleg van elektrostatische verzwakking

Om de efficiëntie van luchtfiltratie te verbeteren, zijn elektretbehandeling en de toevoeging van elektretmasterbatch nodig om de elektrostatische adsorptiecapaciteit te vergroten en de submicrodeeltjes in het draaggas effectiever te filteren.

1. Smeltgeblazen PP-materiaal kan na verwerking, behalve in zeer sterke masterbatches, elektrostatische lading opnemen. Ook smeltgeblazen PP-materiaal zelf kan elektrostatische lading genereren. Door kleine hoeveelheden elektrostatische lading toe te voegen aan een extreem sterke masterbatch, bedraagt de bijdrage van de elektrostatische lading aan het filtereffect van de band doorgaans ongeveer 10-20%. Deze elektrostatische lading is relatief stabiel en neemt onder geschikte opslagomstandigheden langzaam af. Smeltgeblazen PP-materiaal kan bovendien veel statische elektriciteit genereren, wat een zeer grote bijdrage kan leveren aan de verbetering van het filtereffect, maar ook snel afneemt.

2. De afname van de filtratie-efficiëntie is niet hetzelfde als de elektrostatische verzwakking van de elektret-mastermind, maar de elektrostatische verzwakking van gesmolten spuitbeton (PP) kan ervoor zorgen dat de filtratie-efficiëntie snel afneemt;

3. Het doek dat bij een hoge matrijstemperatuur en heteluchttemperatuur wordt geproduceerd, ziet er zacht uit, maar de taaiheid ervan is onvoldoende. Na verloop van tijd wordt het doek broos, wat leidt tot een afname van het filtereffect.

Zes: debugmethode voor het verbeteren van het filtereffect

1. Als u de filterwerking en stabiliteit van het doek wilt verbeteren, moet u allereerst geen extreem hoge eisen stellen aan de masterbatch en de verwerkingsomstandigheden. De fundamentele fysische eigenschappen van smeltgeblazen filterdoek zijn hierbij van groot belang. Op basis hiervan kunt u een masterbatch toevoegen, maar geen toevoegingen doen tijdens de verwerking. Test vervolgens het verschil in filterwerking. Zelfs met een extreem hoge masterbatch zonder toevoegingen kan er tijdens het wikkelproces statische elektriciteit worden opgewekt, waardoor de filterwerking van het smeltgeblazen doek wordt verbeterd.

2. Over het algemeen moet de basis fysische filtratie-efficiëntie van smeltgespoten doek 60%-80% bedragen. Een stabiele filtratie-efficiëntie kan vervolgens worden bereikt door toevoeging van elektret-masterbatch en elektretbehandeling.

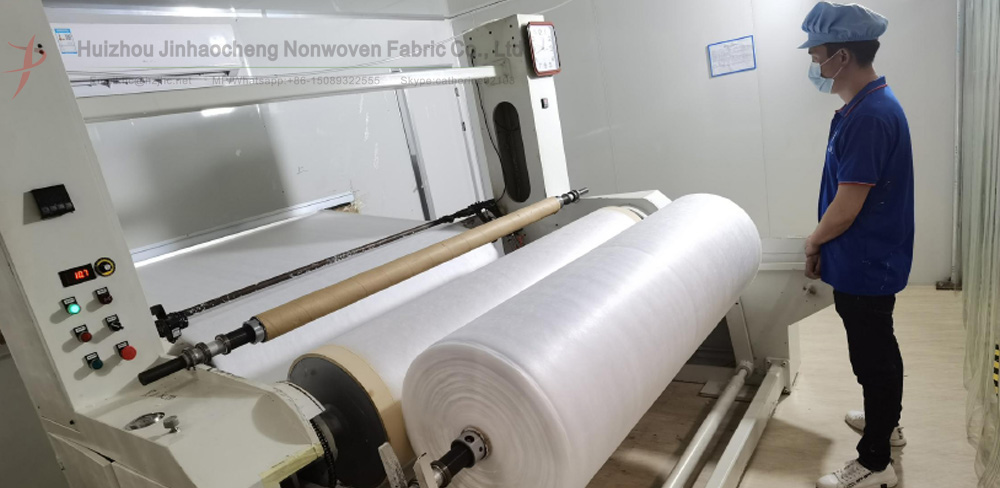

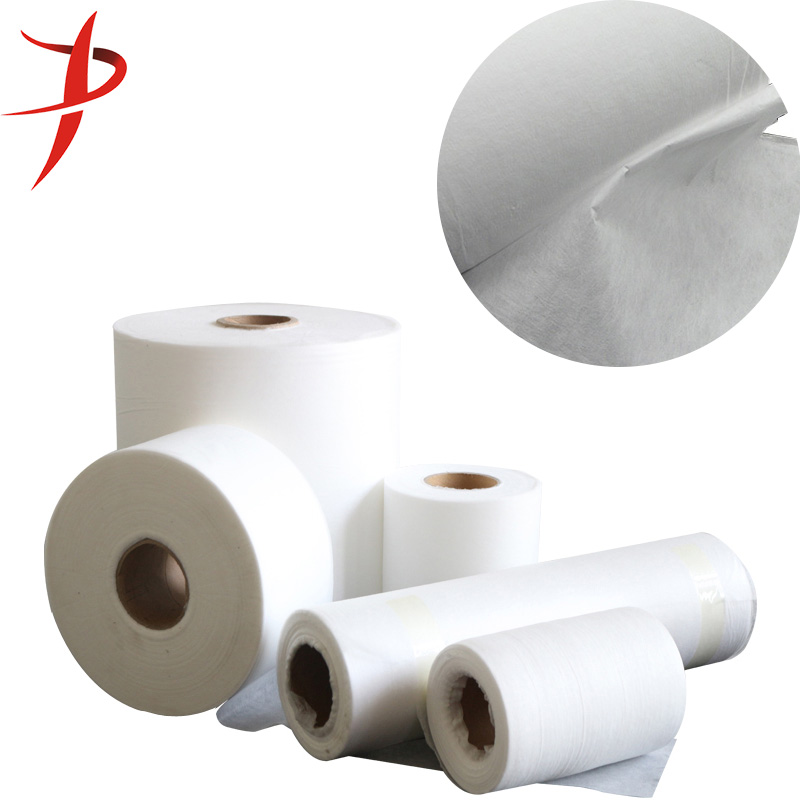

Bovenstaande tekst gaat over de snelle aanpassingsmethode voor smeltgeblazen non-woven textiel. Ik hoop dat dit u van dienst kan zijn. Wij zijn eenfabriek voor smeltgeblazen non-woven materialenNeem gerust contact met ons op voor advies.

Geplaatst op: 21 september 2020