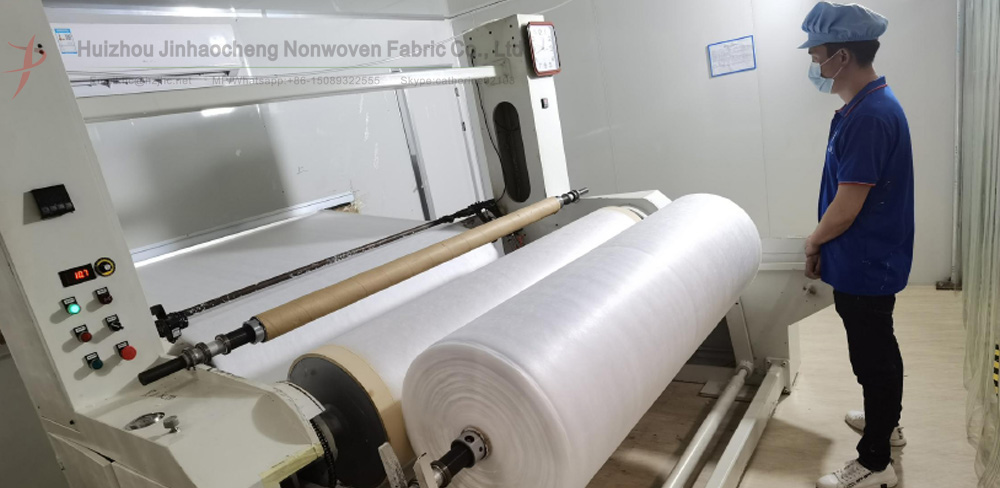

ઉત્પાદન પ્રક્રિયામાંઓગળેલા નૉનવોવન, તાપમાન, હવાનું દબાણ, ઘાટ, ગતિ અને ગુણોત્તરના અન્ય પાસાઓના પરિમાણોને કારણે, ઉત્પાદનને શ્રેષ્ઠ પરિણામો પ્રાપ્ત કરવા માટે સતત દોડવાની અને ડિબગીંગ કરવાની જરૂરિયાત. તમારા સંદર્ભ માટે વાસ્તવિક ઉત્પાદન પ્રક્રિયામાં સારાંશ આપેલ અનુભવ નીચે મુજબ છે:

એક: મશીન ગોઠવણ પ્રક્રિયા

1. ઊંચા તાપમાન અને પવનના દબાણ હેઠળ કાપડને નરમ બનાવો;

2. ડાઇ હેડનું તાપમાન અને ગરમ હવાનું તાપમાન ધીમે ધીમે ઓછું કરો જ્યાં સુધી કાપડ થોડું કઠણ ન દેખાય;

3. આ સમયે ડાઇ હેડ તાપમાન અને સ્ક્રુ તાપમાન રેકોર્ડ કરો;

4. કાપડને વધુ નરમ બનાવવા માટે પવનનું દબાણ, ઓગળેલા એક્સટ્રુઝનનું પ્રમાણ અને ચોખ્ખું અંતર સમાયોજિત કરો;

5. સંપૂર્ણ ટ્રેક્શન પ્રાપ્ત કરવા માટે વિન્ડિંગ ગતિને સમાયોજિત કરો;

6, ગ્રીડની ગતિ અનુસાર સ્ટેન્ડિંગ-પોલ, સામાન્ય રીતે બે સ્ટેન્ડિંગ-પોલ કેન ઉમેરો, 40KV-60kV માં સ્ટેટિક વોલ્ટેજ, સ્ટેન્ડિંગ-પોલ બાર અંતર 5-7 સેમી કાપડની સપાટી, ધીમે ધીમે સ્ટેટિક વીજળી ઉમેરો, તમે પોઝિટિવ ઉમેરવાનું પસંદ કરી શકો છો, તમે નેગેટિવ ઉમેરવાનું પસંદ કરી શકો છો, પરીક્ષણ દ્વારા નક્કી કરી શકાય છે.

બે: શરૂઆતના પરિમાણ સેટિંગને સમાયોજિત કરો

1. સ્ક્રુ તાપમાન: સેટ 190 ° સે, 230 ° સે, 230 ° સે..., 230 ડિગ્રી, 270 ડિગ્રી (1500 ઓગળેલા પદાર્થો 270 ડિગ્રીથી વધુ ન હોય, 260 ડિગ્રી હોઈ શકે છે);

2, ડાઇ તાપમાન: 252 ડિગ્રી, 252 ડિગ્રી..., 252 ડિગ્રી (સામાન્ય રીતે 240 ડિગ્રી -255 ડિગ્રી);

3. ક્વિક સ્ક્રીન ચેન્જર, મીટરિંગ પંપ, ડાઇ હેડ ફિલ્ટર: 240 ડિગ્રી;

4. ગરમ કરવાના વાસણનું તાપમાન: 300 ડિગ્રી, ગરમ હવાનું તાપમાન: 240 ડિગ્રી;

5, પવનનું દબાણ: 0.2-0.5mpa (સામાન્ય નીચા તાપમાને PP સામગ્રી, પવનનું દબાણ થોડું નાનું, મધ્યમ તાપમાનવાળી સામગ્રી, ગલનબિંદુ લગભગ 1300 સામગ્રી પવનનું દબાણ થોડું મોટું હોઈ શકે છે) પસંદ કરી શકાય છે;

6. જાળીનું અંતર: 15-19 સેમી;

7. ટ્યુયેરનું કદ સ્પિનરેટ ટીપથી વિન્ડ નાઇફના પ્લેન સુધીના અંતર સાથે સુસંગત છે, 1-2 મીમી;

8, સ્ક્રુ પરિભ્રમણ ગતિ મધ્યમ અથવા નાની છે (નાનું પવન દબાણ, એક્સટ્રુઝન વોલ્યુમ નાનું હોઈ શકે છે, મોટું પવન દબાણ, એક્સટ્રુઝન વોલ્યુમ મોટું હોઈ શકે છે).

ત્રણ: અસામાન્ય પરિસ્થિતિ પ્રક્રિયાને સમાયોજિત કરો

1. જો ભલામણ કરેલ ઊંચા તાપમાને કાપડ હજુ પણ નરમ ન હોય, તો તાપમાન ઇન્ડક્શન અથવા તાપમાન નિયંત્રણમાં સમસ્યા હોઈ શકે છે, કાપડ નરમ સ્થિતિમાં ન આવે ત્યાં સુધી સીધા તાપમાનમાં વધારો કરવાનું ચાલુ રાખો;

2. જો હવાનું દબાણ 0.2mpa થી નીચે હોય અને ડાઇ હેડનું તાપમાન 210 ડિગ્રીની આસપાસ અથવા નીચે હોય, તો ફૂલો ઉડવાની ઘટના બનશે. શક્ય છે કે ગલનબિંદુ સ્પ્રે પીપી અસામાન્ય હોય, અથવા તાપમાન ઇન્ડક્શન અસામાન્ય હોય, હવાનું દબાણ પ્રદર્શન અસામાન્ય હોય, અથવા હવાના નળીના આઉટલેટનું કદ અને કોણ અસામાન્ય હોય, તેથી અસામાન્યતાને દૂર કરવા માટે ઉપકરણ ઉત્પાદક અથવા કાચા માલના ઉત્પાદકનો સંપર્ક કરવો જોઈએ;

3. મોટા સાધનો માટે નીચા-તાપમાનની સામગ્રી અને નાના સાધનો માટે મધ્યમ-ઉચ્ચ તાપમાનની સામગ્રીનો ઉપયોગ કરવાની ભલામણ કરવામાં આવે છે;

4. સામાન્ય રીતે, જો કાપડને ઊંચા તાપમાને ઉમેરવામાં આવે ત્યારે તે નરમ ન હોય, અથવા તે બરડ થવા લાગે, અને પછી તાપમાનમાં વધુ વધારો થાય, તો કાપડ નરમ થવા લાગે છે. સામાન્ય રીતે કહીએ તો, સાધનસામગ્રીમાં જ સમસ્યા છે, તેથી સાધનસામગ્રીના ઉત્પાદકનો સંપર્ક કરવાનું સૂચન કરવામાં આવે છે, અથવા સામગ્રીમાં ગુણવત્તાની ગંભીર સમસ્યા છે;

5. સામાન્ય રીતે યોગ્ય પ્રક્રિયા પરિમાણોને સમાયોજિત કરીને ઈલેક્ટ્રેટ માસ્ટરબેચનો ઉમેરો કરવાની જરૂર છે. વિવિધ ઈલેક્ટ્રેટ માસ્ટરબેચમાં વિવિધ અનુરૂપ પ્રક્રિયા પરિમાણો હોય છે, જેને આ ઝડપી ગોઠવણ પ્રક્રિયા અનુસાર શ્રેષ્ઠ સ્થિતિમાં ગોઠવી શકાય છે, અને પછી કામગીરી સાથે સરખામણી કરી શકાય છે;

6. ઈલેક્ટ્રેટ માસ્ટરબેચનું પ્રમાણ જેટલું વધારે હશે, તેટલી જ ઇલેક્ટ્રોસ્ટેટિક અસર સારી હશે. જો કે, કાપડ પર તેનો પ્રભાવ જેટલો વધારે હશે, તેથી સંતુલન પ્રાપ્ત કરવું જરૂરી છે, અને તેનો આધાર કાપડને સારી રીતે બનાવવાનો છે.

Iv. એપ્લિકેશન કેસ (તાપમાન સેટિંગ)

૧, સ્ક્રુ તાપમાન: ૧૯૦ ડિગ્રી, ૨૩૦ ડિગ્રી, ૨૩૦ ડિગ્રી..., ૨૩૦ ડિગ્રી, ૨૬૦ ડિગ્રી;

2. ડાઇ તાપમાન: 240 ડિગ્રી, 240 ડિગ્રી...240 ડિગ્રી;

3. ક્વિક સ્ક્રીન ચેન્જર, મીટરિંગ પંપ, ડાઇ હેડ ફિલ્ટર: 245°;

4. ગરમ કરવાના વાસણનું તાપમાન: 300 ડિગ્રી, ગરમ હવાનું તાપમાન: 220 ડિગ્રી.

હવામાં, ખાસ કરીને ઊંચા તાપમાને, ફાઇબરનું ઓક્સિડાઇઝેશન કરવું સરળ છે, તેથી સામાન્ય રીતે, મોલ્ડ હેડનું તાપમાન અને ગરમ હવાનું તાપમાન ઓછું હોવું જરૂરી છે, સ્ક્રુનું તાપમાન વધારે હોવું જરૂરી છે, તે જ સમયે, ફિલ્ટરિંગ સ્થિતિ, તાપમાન વધારે હોવું જરૂરી છે, જેથી મોલ્ડ હેડ પ્લગ કરવાની આવર્તન ઓછી થાય.

પાંચ: ઇલેક્ટ્રોસ્ટેટિક એટેન્યુએશનનું સમજૂતી

હવાના ગાળણક્રિયાની કાર્યક્ષમતામાં સુધારો કરવા માટે, ઇલેક્ટ્રોસ્ટેટિક શોષણ ક્ષમતામાં સુધારો કરવા અને ગેસ કેરિયરમાં સબમાઇક્રોપાર્ટિકલ્સને વધુ અસરકારક રીતે ફિલ્ટર કરવા માટે ઇલેક્ટ્રોટ્રેટ ટ્રીટમેન્ટ અને ઇલેક્ટ્રોટ્રેટ માસ્ટરબેચ ઉમેરવાની પણ જરૂર છે.

1, ઓગળેલા ફૂંકાયેલા ફેબ્રિકને પ્રક્રિયા કર્યા પછી, માસ્ટરબેચ સિવાય, ખૂબ જ ઇલેક્ટ્રોસ્ટેટિક લઈ શકે છે, ઓગળેલા ફૂંકાયેલા પીપી મટિરિયલ પણ ઇલેક્ટ્રોસ્ટેટિક લાવી શકે છે, ખૂબ જ માસ્ટરબેચમાં થોડી માત્રામાં ઉમેરો, ફિલ્ટર બેલ્ટ પર ઇલેક્ટ્રોસ્ટેટિકનું યોગદાન સામાન્ય રીતે લગભગ 10-20% હોય છે, અને ઇલેક્ટ્રોસ્ટેટિક પ્રમાણમાં સ્થિર હોય છે, યોગ્ય સ્ટોરેજ પરિસ્થિતિઓમાં, એટેન્યુએશન ધીમું હોય છે, અને ઓગળેલા ફૂંકાયેલા પીપી મટિરિયલ પણ ઘણી બધી સ્થિર વીજળી લાવી શકે છે, જે ફિલ્ટરિંગ અસરમાં ખૂબ મોટો ફાળો આપી શકે છે, પરંતુ ઝડપથી ક્ષીણ પણ થઈ શકે છે;

2. ગાળણ કાર્યક્ષમતામાં ઘટાડો એ ઇલેક્ટ્રોસ્ટેટિક એટેન્યુએશન જેવો નથી, પરંતુ પીગળેલા શોટક્રીટ પીપીના ઇલેક્ટ્રોસ્ટેટિક એટેન્યુએશનથી ગાળણ કાર્યક્ષમતા ઝડપથી ઘટી શકે છે;

૩. ઊંચા ડાઇ હેડ તાપમાન અને ગરમ હવાના તાપમાને બનેલું કાપડ નરમ દેખાય છે, પરંતુ તેની કઠિનતા અપૂરતી છે. સમય જતાં, કાપડ બરડ થઈ જશે અને ફિલ્ટરિંગ અસરમાં ઘટાડો કરશે;

છ: ફિલ્ટર અસર સુધારણા ડીબગીંગ પદ્ધતિ

1, જો તમે ફિલ્ટર ઇફેક્ટ બનાવવા માંગતા હો, તો સૌ પ્રથમ, તે કાપડની સ્થિરતામાં વધારો કરે છે, જેમાં માસ્ટરબેચ અને પ્રોસેસિંગની સ્થિતિઓ વધુ સારી હોય છે, અને મેલ્ટ-બ્લોન ફિલ્ટર કાપડની મૂળભૂત ભૌતિકશાસ્ત્ર અસર વધુ હોય છે. આના આધારે, તમે માસ્ટરબેચમાં જોડાઈ શકો છો, પ્રોસેસિંગમાં ઉમેરો નહીં, તફાવતોની ફિલ્ટર ઇફેક્ટનું પરીક્ષણ કરી શકો છો, માસ્ટરબેચમાં સારું ઉમેરાતું નથી, તે હજુ પણ સ્ટેટિક વીજળીની વાઇન્ડિંગ પ્રક્રિયા દ્વારા ઉત્પન્ન કરી શકાય છે, જેથી મેલ્ટ-બ્લોન કાપડની ફિલ્ટર ઇફેક્ટમાં સુધારો થાય;

2. સામાન્ય રીતે કહીએ તો, મેલ્ટ સ્પ્રેઇંગ કાપડની મૂળભૂત ભૌતિક ગાળણ કાર્યક્ષમતા 60%-80% સુધી પહોંચવી જરૂરી છે, અને પછી ઇલેક્ટ્રેટ માસ્ટરબેચ અને ઇલેક્ટ્રેટ ટ્રીટમેન્ટના ઉમેરા દ્વારા સ્થિર ગાળણ કાર્યક્ષમતા પ્રાપ્ત કરી શકાય છે.

ઉપરોક્ત આના વિશે છે: મેલ્ટ બ્લોન નોનવોવન ફેબ્રિક રેપિડ એડજસ્ટમેન્ટ પદ્ધતિ, મને આશા છે કે તમને થોડી મદદ મળશે; અમે એક છીએઓગળેલા નૉનવોવન ફેક્ટરી, સલાહ લેવા માટે આપનું સ્વાગત છે ~

પોસ્ટ સમય: સપ્ટેમ્બર-21-2020