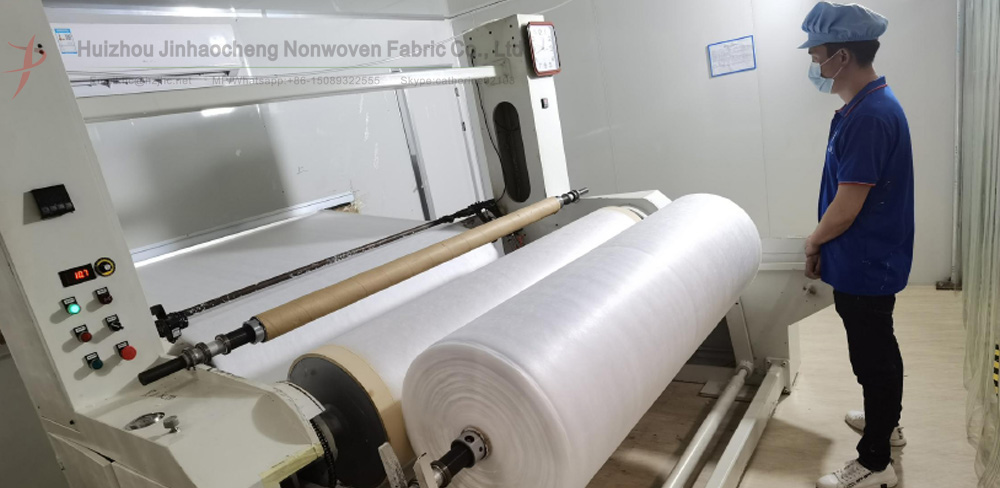

В процессе производстванетканый материал, полученный методом выдувного формования.Из-за параметров температуры, давления воздуха, формы, скорости и других аспектов соотношения, возникает необходимость в постоянной обкатке и отладке, чтобы добиться наилучших результатов при производстве продукта. Ниже приводится обобщение опыта, полученного в ходе реального производственного процесса, для вашего ознакомления:

Первый: Процесс регулировки станка

1. Ткань становится мягче при более высоких температурах и давлении ветра;

2. Постепенно снижайте температуру печатающей головки и температуру горячего воздуха поочередно, пока ткань не станет немного жестковатой;

3. В этот момент запишите температуру головки матрицы и температуру шнека;

4. Отрегулируйте давление воздуха, количество расплавленного материала, выдавливаемого на сетку, и расстояние между сетками, чтобы сделать ткань более мягкой;

5. Отрегулируйте скорость намотки для достижения полного натяжения;

6. В зависимости от скорости сети можно использовать два стоячих столба, статическое напряжение составляет 40-60 кВ, расстояние между столбами стоячих столбов — 5-7 см, поверхность ткани должна быть покрыта тканью. Можно медленно добавлять статическое электричество, можно выбрать добавление положительного или отрицательного заряда, это определяется экспериментальным путем.

Два: Отрегулируйте начальные параметры.

1. Температура шнека: установить 190 °C, 230 °C, 230 °C..., 230 градусов, 270 градусов (температура расплавленного материала при 1500 °C не должна превышать 270 градусов, может быть 260 градусов);

2. Температура кристалла: 252 градуса, 252 градуса..., 252 градуса (обычно 240-255 градусов);

3. Устройство быстрой смены сит, дозирующий насос, фильтр головки пресса: 240 градусов;

4. Температура нагревательного элемента: 300 градусов, температура горячего воздуха: 240 градусов;

5. Давление ветра: 0,2-0,5 МПа (для низкотемпературного полипропилена давление ветра может быть немного меньше, для среднетемпературного материала с температурой плавления около 1300 °C давление ветра может быть немного больше);

6. Расстояние между сетками: 15-19 см;

7. Размер фурмы соответствует расстоянию от кончика фильеры до плоскости ветрового ножа, составляющему 1-2 мм;

8. Скорость вращения шнека умеренная или малая (при малом давлении воздуха объем экструзии может быть небольшим, при большом давлении воздуха объем экструзии может быть большим).

Три: корректировка обработки нештатной ситуации

1. Если ткань все еще не стала мягкой при рекомендуемой высокой температуре, возможно, проблема связана с индукционным нагревателем или регулятором температуры. В этом случае следует продолжать повышать температуру до тех пор, пока ткань не станет мягкой.

2. Если давление воздуха ниже 0,2 МПа, а температура головки пресс-формы составляет около 210 градусов или ниже, может наблюдаться явление разлетающихся струек. Возможно, это связано с аномальной температурой плавления полипропилена при распылении, аномальным температурным режимом, некорректным отображением давления воздуха или ненормальными размерами и углом выходного отверстия воздуховода. В этом случае следует обратиться к производителю оборудования или поставщику сырья для устранения неисправности.

3. Для крупного оборудования рекомендуется использовать низкотемпературные материалы, а для малого оборудования — средне- и высокотемпературные материалы;

4. Как правило, если ткань не становится мягкой при воздействии высокой температуры или начинает становиться хрупкой, а затем температура повышается еще больше, ткань снова становится мягкой. В целом, это указывает на проблему с самим оборудованием, поэтому рекомендуется обратиться к производителю оборудования, или же имеется серьезная проблема с качеством материала;

5. Добавление электростатических мастербатчей, как правило, требует подбора соответствующих параметров процесса. Различные электростатические мастербатчи имеют разные параметры процесса, которые можно быстро подобрать до оптимального состояния, а затем сравнить с результатами.

6. Чем больше количество электростатической мастербатчи, тем лучше будет электростатический эффект. Однако, тем сильнее будет воздействие на ткань, поэтому необходимо достичь баланса, а предпосылкой является получение качественной ткани.

IV. Пример применения (настройка температуры)

1. Температура шнека: 190 градусов, 230 градусов, 230 градусов..., 230 градусов, 260 градусов;

2. Температура кристалла: 240 градусов, 240 градусов...240 градусов;

3. Устройство быстрой смены сит, дозирующий насос, фильтр головки матрицы: 245 °;

4. Температура нагревательного элемента: 300 градусов, температура горячего воздуха: 220 градусов.

Волокно легко окисляется на воздухе, особенно при высоких температурах, поэтому, как правило, температура головки пресс-формы и температура горячего воздуха должны быть ниже, температура шнека — выше, а также необходимо повышать температуру в месте фильтрации, чтобы уменьшить частоту засорения головки пресс-формы.

Пять: Объяснение электростатического затухания

Для повышения эффективности фильтрации воздуха также необходимы электростатическая обработка и добавление электростатической мастербатчи, что позволит улучшить электростатическую адсорбционную способность и более эффективно фильтровать субмикрочастицы в газовом носителе.

1. После обработки нетканого материала методом экструзионного формования, за исключением очень концентрированных мастербатчей, способных накапливать электростатическое напряжение, нетканый полипропиленовый материал, полученный методом экструзионного формования, также может накапливать электростатическое напряжение. Добавление небольшого количества такого материала в очень концентрированный мастербатч приводит к тому, что вклад электростатического напряжения в фильтрующий эффект ленты составляет, как правило, около 10-20%, и это напряжение относительно стабильно. При соответствующих условиях хранения ослабление статического электричества происходит медленно, а нетканый полипропиленовый материал, полученный методом экструзионного формования, также накапливает большое количество статического электричества, что может значительно улучшить фильтрующий эффект, но также приводит к быстрому его снижению.

2. Снижение эффективности фильтрации не аналогично электростатическому затуханию в электростатических материалах, однако электростатическое затухание в расплавленном торкрет-бетоне может привести к быстрому снижению эффективности фильтрации;

3. Ткань, изготовленная при высокой температуре штамповочной головки и температуре горячего воздуха, выглядит мягкой, но её прочность недостаточна. Со временем ткань становится хрупкой, что приводит к снижению фильтрующей способности;

Шесть: метод отладки для улучшения эффекта фильтра

1. Если вы хотите добиться стабильности фильтрующего эффекта ткани, прежде всего, не добавляйте экстремально концентрированные мастербатчи и не подвергайте их обработке. Требования к фильтрующей ткани из расплавленного полимера более сложны с точки зрения фундаментальных физических явлений. Исходя из этого, вы можете добавлять мастербатчи, не добавляя их в процессе обработки, и проверять различия в фильтрующем эффекте. Если в экстремально концентрированной мастербатче ничего не добавлять, то при обработке в процессе намотки все равно может генерироваться статическое электричество, что улучшит фильтрующий эффект расплавленной полимерной ткани.

2. В целом, базовая эффективность физической фильтрации ткани, полученной методом распыления расплава, должна достигать 60–80%, а стабильная эффективность фильтрации может быть достигнута путем добавления электростатической мастербатчи и электростатической обработки.

Вышеизложенное касается метода быстрой регулировки нетканого материала, полученного методом выдувного формования расплава. Надеюсь, это вам поможет. Мы являемся...фабрика нетканых материалов, полученных методом выдувного формованияДобро пожаловать на консультацию!

Дата публикации: 21 сентября 2020 г.